شیرین کردن آب یا نمک زدایی به چه معنا است؟

شیرین کردن آب یا نمک زدایی به فرایندی گفته می شود که در آن نمک را از آب جدا می کنند تا آب قابل آشامیدن شود. واحدهای شیرین سازی آب تکنولوژی های متنوعی نظیر پیش تصفیه، پمپها و ممبرانها دارند. جهت نمکزدایی و تولید آب تازه می توان از آب دریا یا آبهای لب شور استفاده کرد؛ مقادیر نمک در آبهای لب شور کمتر از 10000 میلی گرم بر لیتر است، درحالیکه آبهای دریا شوری بیشتری دارند و مقادیر نمک آن ها در حدود 30000 تا 44000 میلی گرم بر لیتر می باشد. علاوه بر آب های لب شور و آب دریا از سایر منابع آبی نظیر آب چاه، آب های سطحی (رودخانه ها و نهرها)، پسابها، آبهای فرایند یا تغذیه صنعتی نیز می توان برای نمک زدایی و تولید آب شیرین استفاده کرد. البته لازم به ذکر است با توجه به هزینه های شیرین سازی آب دریا و تاثیر آن بر اقیانوس ها، امروزه بیشتر از آبهای لب شور در آب شیرین کن ها استفاده می شود. همچنین جامدات موجود در آب های لب شور بسیار کمتر از آب های دریا است که این خود منجر به کاهش هزینه ها می گردد.

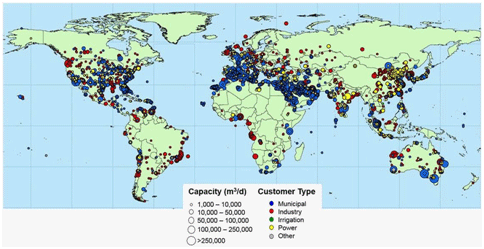

در حدود 44 درصد کل ظرفیت آب شیرین کن های جهانی در خاورمیانه و آمریکای شمالی واقع شده است و پیش بینی می شود که با نرخ رشد 7 تا 9 درصد بر سال نیز همراه باشد. انجمن بین المللی آب (IWA) اعلام کرده است که آسیا، ایالات متحده و آمریکای لاتین از مهم ترین نقاط در تسریع فعالیت شیرین سازی آب می باشند.

تاریخچه شیرین سازی آب

شیرین سازی آب سابقه ای طولانی دارد. از گذشته های دور هرگاه انسان به دریا نگاه میکرده است، رویای استفاده از آب دریا و اقیانوس برای آشامیدن را در ذهن خود داشته است. حتی در انجیل نیز به یک شیرین سازی معجزه انگیز آب اشاره شده است. از اولین تلاش ها برای نمک زدایی و شیرین سازی آب می توان به آزمایشات ارسطو و دیگر دانشمندان یونان باستان اشاره کرد. در آن زمان از خاک برای نمک زدایی و فیلتراسیون آب و تولید آب آشامیدنی از آب دریا استفاده کردند. نمک زدایی بر اساس تبخیر قرنها قبل مطرح شد و قبل از جنگ جهانی دوم، سیستم های شیرین سازی بر اساس تبخیر در قایق هایی که سفرهای طولانی بر روی اقیانوس ها داشتند، تعبیه شدند.

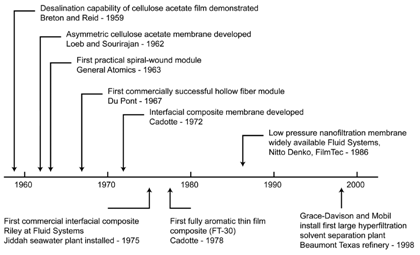

اولین سیستم شیرین سازی آب مدرن در مقیاس بزرگ در سال 1955 در آمریکا و با تکنولوژی تقطیر چند مرحله ای فلاش (Multi-Stage Flash Distillation=MSF) اجرا شد. اگرچه تکنولوژی تقطیر با چند اثر (Multi-Effect Distillation=MED) نیز در این زمان کشف شده بود و پتانسیل بیشتری نسبت به MSF داشت اما مقداری بیشتر طول کشید تا این فناوری در مقیاس بزرگ صنعتی به کار گرفته شود، به طوری که در سال 1959 اولین واحد MED راه اندازی شد. در سال بعد اولین ممبران اسمز معکوس از استات سلولز در دانشگاه کالیفرنیا تولید شد. این ممبران قادر بود که جلوی عبور نمک ها را بگیرد، درحالیکه تحت فشار بالا و با نرخ معقولی آب را از خود عبور میداد. اولین واحد تجاری شیرین سازی آب با استفاده از ممبران های اسمز معکوس در سال 1965 در کالیفرنیا راه اندازی شد، در این واحد از آبهای لب شور به عنوان آب تغذیه استفاده می کردند؛ سپس 9 سال بعد برای اولین بار در برمودا اولین آب شیرین کن دریایی راه اندازی شد. در تصویر زیر خلاصه ای از تاریخچه توسعه ممبران های اسمز معکوس نمایش داده شده است.

انواع فرایندهای نمک زدایی و شیرین سازی آب

به طور کلی دو نوع فرایند اصلی جهت شیرین سازی آب وجود دارد:

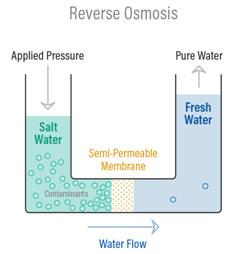

• استفاده از ممبران ها مانند ممبران های اسمز معکوس (Reverse Osmosis) و ممبران های نانوفیلتراسیون (Nanofiltration)

• استفاده از فرایندهای حرارتی شامل تقطیر با چند اثر (Multi-Effect Distillation)، تقطیر چند مرحله ای فلاش (Multi-Stage Flash Distillation) و فشرده سازی مکانیکی بخار (Mechanical Vapour Compression)

از سایر تکنولوژی ها مانند الکترودیالیز (Electrodialysis)، اسمز رو به جلو (Forward Osmosis) و تقطیر غشایی (Membrane Distillation) نیز می توان جهت نمک زدایی و شیرین سازی آب استفاده کرد.

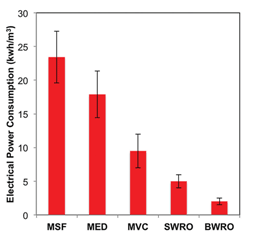

لازم به ذکر است که شیرین سازی آب با استفاده تکنولوژی های غشایی مرسوم ترین روش است و عمده آب شیرین کن ها از ممبران ها استفاده می کنند. برای مثال در سال 2017 در حدود 95.6 درصد از ظرفیت آب شیرین کن ها از تکنولوژی های غشایی استفاده می کردند در حالیکه روشهای حرارتی تنها در 4.4 درصد موارد به کار گرفته شدند. مصرف انرژی در ممبران های اسمز معکوس نسبت به سایر روش ها کمتر می باشد. در نمودار زیر مقایسهای بین مصرف انرژی روش های مختلف شیرین سازی آب ارائه شده است.

شیرین سازی آب با استفاده از ممبران ها

اسمز معکوس (RO) و نانوفیلتراسیون (NF) از مهم ترین فرایندهای غشایی تحت فشار هستند. ممبران ها در مدل های مارپیچی، الیاف توخالی و ورقه ای موجود هستند که نوع مارپیچی بیشترین کاربرد را دارد. ممبران های موجود از مواد پلیمری اولیه با استات سلولز ساخته شده و مورد استفاده قرا میگیرند. یک نمونه قابل توجه، ممبران های کامپوزیت فیلم نازک (Thin-Film Composite=TFC) هستند که پلی آمید به عنوان یک لایه فعال در آنها می باشد. با توجه به شوری آب ورودی به ممبران، فشار عملیاتی برای ممبران های RO و NF در حدود 50 تا 1000 PSIG (3.4 تا 68 bar) است. ممبران های اسمز معکوس آب دریا به نیروی برقی در حدود 3 تا 3.5 KWh/m3 نیاز دارند.

شیرین سازی آب با تقطیر با چند اثر (Multi-Effect Distillation=MEF)

MED یک فرایند حرارتی در دمای پایین است که با بازیابی بخار آب دریای در حال جوش از طریق چندین لوله متوالی آب شیرین تولید می کند، به همین علت به آن تقطیر با چند اثر می گویند. از بخار آب جوشانده شده در یک لوله می توان برای گرم کردن لوله بعدی استفاده کرد، زیرا همزمان با کاهش فشار، نقطه جوش آب نیز کاهش می یابد. بنابراین تنها برای گرم کردن آب در لوله اول نیاز به یک منبع خارجی گرما می باشد. به طور خلاصه می توان این گونه بیان کرد که از لوله اول تا آخر به تدریج دما و فشار کاهش می یابد و سیستم های MED به ورودی گرما و برق 0.9 تا 1.5 KWh/m3 احتیاج دارند.

شیرین سازی آب با تقطیر چند مرحله ای فلاش (Multi-Stage Flash Distillation=MSF)

سیستم MSF از دهه 1950 کاربردهای تجاری داشته است. این سیستم همانند MED شامل چندین مرحله می باشد. آب دریا یا آب نمک بازیافتی که در لوله ها جریان دارند توسط بخار خارج شده از توربین های مبدل حرارتی، گرم می شود، سپس آب دریای گرم شده به مرحله های تبخیر وارد می شود که هر کدام از این مراحل در دما و فشار پایین تری کار می کنند. در نتیجه، آب نمک، بخار آب تولید میکند که این بخار در لوله ها متراکم می شود و در هر مرحله به عنوان محصول تقطیر جمع آوری می گردد. بخار آب متراکم شده، باعث پیش گرمایش آب دریای موجود در لوله ها و بازیابی گرما می شود. در مراحل بازیابی گرما که جزو چندین مرحله نهایی MSF می باشد، آب تقطیر شده خنک می شود؛ لازم به ذکر است که مقدار گرمای باقی مانده نیز به قسمت رد حرارت سیستم MSF وارد می شود. همچنین سیستم های MSF به ورودی گرما و برق 3.5 تا 4.5 KWh/m3 احتیاج دارند.

شیرین سازی آب با فشرده سازی مکانیکی بخار (Mechanical Vapour Compression=MVC)

در فرایند MVC، آب دریا وارد واحد پیش گرمایش می شود و در آنجا با پساب های آب کنساتره و محصول، تبادل انرژی گرمایی میکند، سپس آب دریای پیش گرمایش شده بر روی مجموعه ای از لوله های تبادل گرمایی که دمایی بالاتر از آب دریا دارند، اسپری می شود؛ بدین ترتیب آب دریا تا حدودی تبخیر می گردد. در نهایت بخارهای آب توسط یک کمپرسور مکانیکی فشرده و به داخل مجموعه لوله های تبادل گرمایی پمپ می شوند. انرژی آزاد شده توسط بخار آب فشرده شده درون لوله، به آب دریایی که بر لوله ها اسپری می شود منتقل می شود و منجر به تبخیر آب دریا می گردد و این چرخه ادامه می یابد.

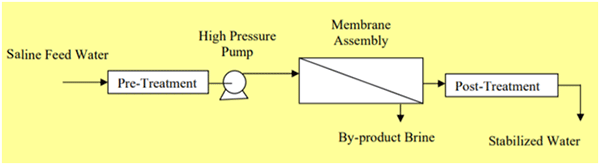

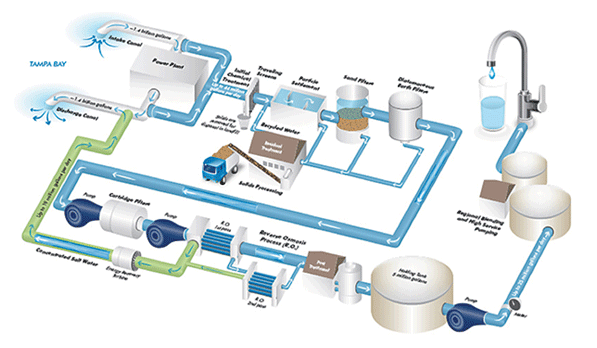

اجزای اصلی آب شیرین کن های اسمز معکوس

یک آب شیرین کن اسمز معکوس دارای 4 بخش مختلف پیش تصفیه، افزایش فشار، جدا سازی توسط ممبران اسمز معکوس و تصفیه تکمیلی و تثببیت می باشد. در شکل زیر این بخش های مختلف نمایش داده شده است.

پیش تصفیه: آب تغذیه پیش از ورود به ممبران باید پیش تصفیه شود تا بتواند با ممبران ها سازگاری داشته باشد و به آنها آسیبی وارد نکند. پیش تصفیه شامل حذف ذرات معلق، کلر آزاد باقی مانده، تنظیم pH، استفاده از فیلتر سختیگیر یا افزودن مواد بازدارنده جهت کنترل رسوبات مواد معدنی نظیر کربنات کلسیم و سولفات کلسیم می باشد.

افزایش فشار: فشار آب تغذیه پیش تصفیه شده توسط پمپ افزایش پیدا می کند تا به فشار عملیاتی مورد نیاز و مناسب ممبران دست یابد.

جداسازی توسط ممبران اسمز معکوس: ممبران های نفوذ پذیر مانع از عبور نمک های محلول می شوند، در حالیکه آب شیرین و نمک زدایی شده از آنها می تواند عبور کند. با ورود آب تغذیه به ممبران های اسمز معکوس، دو جریان آب حاصل می شود، یک جریان آب شیرین و نمک زدایی شده که محصول موردنظر است و یک جریان آب نمک تغلیظ شده که باید تخلیه شود. با توجه به این که هیچ ممبرانی نمی تواند تمامی نمک ها را به طور کامل دفع کند، همواره مقادیر خیلی کمی نمک از ممبران عبور می کند و در آب تصفیه شده باقی می ماند. ممبران های اسمز معکوس انواع مختلفی دارند اما دو نوع مرسوم آنها ممبران های مارپیچی و الیاف توخالی می باشند. این ممبران ها عمدتا از سلولز استات، پلی آمیدهای آروماتیکی و جدیدا از کامپوزیت های پلیمری فیلم نازک ساخته می شوند. هر دو نوع ممبران ذکر شده می توانند برای شیرین سازی آبهای لب شور و آب دریا مورد استفاده قرار گیرند.

تصفیه تکمیلی و تثبیت: آب شیرین و تصفیه شده خروجی از ممبران اسمز معکوس معمولا قبل از انتقال به سیستم توزیع جهت استفاده به عنوان آب آشامیدنی به تنظیم pH و گاز زدایی نیاز دارد. آب نمک زدایی شده از یک ستون هوادهی عبور می کند و در آن pH اش از مقدار تقریبی 5 به نزدیک 7 افزایش می یابد. در بسیاری از موارد این آب به یک مخزن ذخیره سازی جهت استفاده در آینده منتقل می شود.

چرا استفاده از آب شیرین کن ها در دهه های اخیر افزایش داشته است؟

استفاده از آب شیرین کن ها خصوصا آب شیرین کن های اسمز معکوس در دهه های اخیر افزایش چشمگیری داشته است و امروزه بسیاری از صنایع برای تامین آب تمیز و شیرین موردنیاز خود از آب شیرین کن ها استفاده می کنند. از دلایل این امر می توان به موارد زیر اشاره کرد:

تولید آب تمیز برای صنایع: آب شیرین کن ها برای حذف ناخالصی ها نظیر نمک ها و سایر مواد معدنی از آب های لب شور و آب دریا طراحی شده اند و آنها می توانند آب دریا را به آب آشامیدنی تبدیل کنند، در مناطقی که تامین آب تمیز دشوار است، آب شیرین کن ها بسیار کاربرد دارند. صنایع نیز می توانند با داشتن واحد های آب شیرین کن در خشکسالی ها بدون مشکل به فعالیت خود ادامه دهند.

بهبود کیفیت آب: آب خارج شده از آب شیرین کن ها کیفیت بسیار بالایی دارد و برای نوشیدن کاملا قابل اطمینان می باشند. باتوجه به این که آب های لب شور و آب دریا به فراوانی وجود دارند، بسیار مناسب برای صنایعی هستند که از آب شیرین کن ها استفاده می کنند. البته لازم به ذکر است که صنایع باید برای دستیابی به بهترین نتیجه، مناسب ترین آب شیرین کن را انتخاب کنند.

کاهش مشکلات کمبود آب: در بسیاری از مناطق جهان مشکل کمبود آب تمیز و شیرین وجود دارد. صنایع برای این که به فعالیت خود ادامه دهند نیاز به سیستمی دارند که بتواند از منابع آب در دسترس به صورت کارآمد و موثری استفاده کنند. البته لازم به ذکر است که نمک زدایی و شیرین کردن آب کار بسیار بزرگی است و خیلی مقرون به صرفه نمی باشد؛ البته صنایع می توانند با انتخاب و راه اندازی یک آب شیرین کن کارآمد در برابر مشکلات کمبود آب مقابله کنند و در طول زمان از هزینه های خود بکاهند.

قابل اطمینان برای استفاده: اکثر آب شیرین کن ها در مناطق صنعتی و دور از مناطق شهری واقع شده اند؛ درنتیجه اطمینان حاصل می کنند که هیچگونه خطر ایمنی برای مردم ندارند. آب شیرین کن ها برای اطمینان از ایمنی، کارآمد بودن فرایند و کیفیت بالا از تکنولوژی های پیشرفته استفاده می کنند. صنایع با استفاده از آب شیرین کن ها می توانند کمیت و کیفیت را همزمان تضمین کنند.

کاربردهای آب شیرین کن ها

آب شیرین کن ها کاربردهای بسیار گسترده و متنوعی دارند و در بخش های مختلفی نظیر صنایع دارویی، صنایع خودروسازی، صنایع غذایی و نوشیدنی، صنایع نفت و گاز، صنایع شیمیایی، تولید آب آشامیدنی، صنعت هوا و فضا، کشاورزی، آب های تغذیه دیگ های بخار، تصفیه پساب و... از آنها استفاده می شود، در ادامه توضیحاتی در رابطه با برخی از بخش های ذکر شده ارائه شده است.

صنایع دارویی

صنایع دارویی مقادیر بالایی آب استفاده می کنند و این به علت مصرف مواد شیمیایی برای تولید محصولات پزشکی و دارو برای انسان و حیوان می باشد. همچنین مواد شیمیایی نظیر تمیز کننده ها نیز در صنعت داروسازی تولید می شوند که مراحل تولید و توزیع آن ها به مقادیر زیادی آب احتیاج دارد. استفاده از آب خالص تولید شده توسط آب شیرین کن ها در صنعت داروسازی علاوه بر این که به کاهش مصرف آب کمک می کند، باعث می شود که از نابود شدن و از بین رفتن تمام باکتری ها و آلاینده ها اطمینان حاصل شود. در صورتی که تمامی آلاینده های موجود در آب از بین نرفته باشند، احتمال آلودگی متقابل با سایر محصولات افزایش می یابد و این باعث افزایش هزینه ها می گردد و به خطر افتادن سلامت محصولات و اعتبار کمپانی داروسازی را در پی دارد.

صنایع مواد غذایی و آشامیدنی

در صنعت غذا و نوشیدنی مصرف آب بسیار بالا است زیرا آب نه تنها یک ماده اصلی در غذاها و نوشیدنی ها است بلکه یک بخش اساسی در حفظ استانداردهای بهداشت مواد غذایی نیز به شمار می رود. همچنین از آب برای جلوگیری از انتشار باکتری های مضر که می توانند برای کارکنان و مشتریان خطرناک باشد نیز استفاده می شود. در هنگام تهیه غذا ممکن است که عوامل بیماریزای گوشت و مرغ بر روی سطوح و تجهیزات بنشینند، بنابراین نیاز است که آشپزخانه و نواحی تهیه ی غذا توسط آب خالص، استریلیزه شود. تولید کنندگان مواد غذایی ادعا کرده اند که در حال حاضر روزانه بیش از 430 میلیون لیتر آب برای پخت وپز، تمیز کردن و نگهداری مواد غذایی و نوشیدنی ها استفاده می شود. بنابراین استفاده از آب شیرین کن ها در طولانی مدت، صرفه جویی خوبی در هزینه ها را به همراه خواهد داشت.

کشاورزی

امروزه کشاورزان گلخانه ای و هیدروپونیکی از آب شیرین کن های اسمز معکوس برای نمک زدایی و تصفیه آب موردنیاز آبیاری استفاده می کنند زیرا آب خروجی از این آب شیرین کن ها مقادیر کمتری شوری و سختی داشته و این به رشد بهتر و کنترل بیماری های گیاهان کمک می کند. آب شیرین کن اسمز معکوس برای اولین بار توسط یک کشاورز آمریکایی که خیارهای اروپایی پرورش می داد، در ایالت فلوریدا مورد استفاده قرار گرفت. نتایج نشان داد که با تغییر آب مصرفی در آبیاری از آب های آلوده سطحی به آب شیرین خروجی اسمز معکوس، خیارهای تولید شده از 4000 عدد در روز به 7000 عدد در روز افزایش یافتند.

آب تغذیه دیگهای بخار

دیگ های بخار صنعتی به آب های سخت حساس هستند، استفاده از آب سخت در دمای بالا باعث بروز مشکلات مختلفی نظیر رسوب گذاری، کمبود انتقال حرارت، افزایش زمان خارج از دسترس بودن جهت تمیز کردن و کاهش عمر مفید مخزن دیگ بخار می شود. بنابراین تنها باید آب نرم را به عنوان آب تغذیه به دیگ بخار وارد کرد. صنایع مختلفی مانند صنایع مکانیکی، شیمیایی، دارویی و ... از دیگ های بخار استفاده می کنند. این صنایع برای پیش تصفیه و نرم کردن آب مورد نیاز دیگ های بخار خود به آب شیرین کن ها احتیاج دارند.

صنایع خودروسازی

در هنگام تولید، نگهداری و تمیزکردن یک وسیله نقلیه و اجزای آن، آب عنصر اصلی است و در مراحل تولید یک وسیله نقلیه مصرف آب در بالاترین حد خود می باشد. پساب تولید شده از تولید خودرو حاوی فلزات، روغن، چربی ها و مواد خطرناک ناشی از رنگ می باشد. در صورتی که چنین پسابی تصفیه نشود، می تواند در دراز مدت به محیط زیست آسیب وارد کند. در صنایع خودروسازی می توان از آب شیرین کن های اسمز معکوس برای تولید آب مورد نیاز بخش های اولیه فرایند و همچنین پردازش پساب تولیدی در بخش های انتهایی استفاده کرد. استفاده از آب شیرین کن ها از نظر اقتصادی و برای کاهش هزینه ها کاملا مناسب کمپانی های خودروسازی است.

جنبه های مثبت استفاده از آب شیرین کن ها

در سطح جهان، بیش از 300 میلیون نفر برای برخی یا تمامی نیازهای روزانه خود به آب شیرین و نمک زدایی شده وابسته اند. به طور کلی، آب شیرین کن ها در 150 کشور دنیا مورد استفاده قرار میگیرند و درحال حاضر در حدود 20516 واحد آب شیرین کن در سراسر دنیا وجود دارد. در آینده نیز همزمان با افزایش جمعیت جهان، تقاضا برای آب شیرین افزایش می یابد زیرا منابع آب شیرین در دنیا علاوه بر محدود بودن، توزیع نامتقارنی نیز دارند.

با توجه به این که تغییرات آب و هوایی باعث تشدید خشکسالی ها و سیل ها شده است، آب شیرین کن ها یک منبع تضمین شده هستند که می توانند از آب دریا، آب آشامیدنی تولید کنند و بدین ترتیب میزان تقاضای آب با میزان منابع موجود آب برابر می شود. همراه با استفادهی مجدد آب، استفاده از آب شیرین کن ها نیز یک راه حل قابل اعتماد برای کشورها است تا بتوانند منابع آب موجود خود را افزایش دهند. استفاده ی مجدد از آب و آب شیرین کن ها راه حل هایی غیر متعارف و سازگار با محیط زیست برای مقابله با کمبود آب می باشد. توسعه و پیشرفت تکنولوژی باعث تسریع استفاده از آب شیرین کن ها همراه با منابع انرژی تجدید پذیر مانند نور خورشید شده است. این فناوری ها منجر به کاهش ردپای کربن در آب تصفیه شده نیز گردیده اند. همچنین استفاده از تکنولوژی باتری ها، نقش اساسی در دستیابی به آب شیرین کن های مستقل از برق و قابل استفاده همه روزه و 24 ساعته داشته است.

جنبه های منفی استفاده از آب شیرین کن ها

استفاده از آب شیرین کن در کنار مزایای بسیاری که دارد، نواقصی نیز دارد. یکی از مهم ترین چالش های زیست محیطی استفاده از آب شیرین کن ها، مدیریت آب نمک تغلیظ شدهی خروجی از این آب شیرین کن ها است که به عنوان محصول جانبی در طی فرایند اسمز معکوس تولید می شود. گزارش شده است که روزانه در حدود 142 میلیون متر مکعب آب فوق شور در واحدهای شیرین سازی آب در سراسر جهان تولید می شود؛ بسیار جالب توجه است که چهار کشور عربستان سعودی، کویت، امارات متحده عربی و قطر که در خاورمیانه قرار دارند، بیش از نیمی از آب نمک جهانی را تولید می کنند.

یکی دیگر از نگرانی های استفاده از آب شیرین کن ها خصوصا آب شیرین کن های دریایی که از اقیانوس های آزاد آب برداشت می کنند، اثرات برخورد و عبور (Impingement and Entrainment) ارگانیسم های دریایی است. مطابق EPA، برخورد زمانی رخ می دهد که ارگانیسم ها به اندازه ای بزرگ هستند که نمی توانند از صفحات عبور کنند و در صفحات گیر می کنند. عبور نیز زمانی اتفاق می افتد که ارگانیسم های دریایی کوچک هستند و از صفحات عبور می کنند، وارد آب شیرین کن و سیستم تصفیه می شوند. با این حال، انجمن استفاده مجدد از آب بیان کرده است که میزان اثرات زیست محیطی بر ارگانیسم های دریایی که توسط برخورد و عبور (I & E) در برداشت آب از دریا رخ میدهد برای هر سایت متفاوت است و می تواند در پروژه های مختلف بسیار متنوع باشد، به طوری که در واحدهای مدرن تر که استانداردهای زیست محیطی بیشتری را رعایت می کنند، سطوح بسیار کم برخورد و عبور (I & E) رخ می دهد.

هزینه های نمک زدایی آب توسط آب شیرین کن ها

هزینه های استفاده از آب شیرین کن ها را می توان به موارد زیر تقسیم کرد: هزینه های ثابت (37 درصد)، هزینهی نیروی کار (4 درصد)، هزینه تعویض ممبران ها (5 درصد)، هزینه های تعمیر و نگهداری قطعات (7 درصد)، هزینه مواد مصرفی (3 درصد)، هزینهی مصرف برق (44 درصد).

به طور کلی می توان گفت که استفاده از آب شیرین کن ها در مقایسه با تصفیه سنتی آب های سطحی یا زیرزمینی، گران تر و پر هزینه تر می باشد. البته در سال های اخیر با پیشرفت تکنولوژی و تجهیزات هزینه های کلی آب شیرین کن ها شامل هزینههای عملیاتی (Operational Expenditure=OPEX) و هزینه های سرمایه گذاری اولیه (Capital Expenditure= CAPEX) کاهش چشمگیر داشته است.

انرژی مصرفی واحدهای آب شیرین کن

انرژی مصرفی واحدهای آب شیرین کن به عوامل مختلفی نظیر تکنیک نمک زدایی و شیرین سازی آب، غلظت TDS و درجه حرارت آب تغذیه، ظرفیت واحد شیرین سازی، محل قرارگیری واحد شیرین سازی با توجه به منبع آب ورودی و آب تغلیظ شده که باید تخلیه شود، بستگی دارد. از دیدگاه مصرف انرژی و شیرین سازی آب، 3 نوع واحد وجود دارد: واحد های هم مکان (Colocated Plants)، واحدهای تولید همزمان (Cogeneration Plants)، واحدهای ترکیبی (Hybrid Plants). این واحدها امکان شیرین سازی آب با مصرف بهینه انرژی را فراهم می کنند.

واحد های هم مکان (Colocated Plants)

در این روش، یک واحد شیرین سازی آب در کنار یک نیروگاه برق در یک منطقه ساحلی قرار میگیرد. نیروگاه برق از آب دریا در برج های خنک کننده خود استفاده می کند، سپس آب دریای گرم شده در برج خنک کننده نیروگاه به عنوان آب تغذیه وارد واحد آب شیرین کن می شود؛ بدین ترتیب انرژی مصرفی واحد شیرین سازی برای نمک زدایی از آب کاهش می یابد. در انتها نیز آب شیرین کن، جریان تغلیظ شده و با TDS بالای خود را به جریان خروجی آبِ خنک کننده نیروگاه تخلیه می کند، بدین ترتیب آب تغلیظ شده قبل از تخلیه به اقیانوس رقیق می شود.

واحدهای تولید همزمان (Cogeneration Plants)

یک نیروگاه برق معمولی، بخار با فشار و دمای بالا تولید می کند که این بخارات به طور معمول به صورت ضایعات از نیروگاه تخلیه می شوند. یک واحد آب شیرین کن تولید همزمان از این بخار به عنوان منبع انرژی اضافی در طول فرایند نمک زدایی جهت کاهش مصرف سوخت فسیلی استفاده می کند. از سویی نیروگاه برق نیز با فروش بخاری که برای خودش ضایعات محسوب می شود، درآمد اضافی کسب می کند؛ این در حالی است که واحد آب شیرین کن نیز از پرداخت هزینه های ساخت و بهره برداری منبع انرژی خود جلوگیری می کند.

واحدهای ترکیبی (Hybrid Plants)

واحدهای ترکیبی از ترکیب مختلفی از تکنولوژی های تصفیه استفاده می کنند، بدین ترتیب قادرند که از انرژی خود استفاده مجدد کرده و عملکرد واحد را بهبود بخشند. برای نمونه واحد آب شیرین کن Cape Hatteras در کارولینای شمالی از یک سیستم ترکیبی اسمز معکوس/تبادل یونی با آب ورودی لب شور استفاده می کند. در این واحد، آب از دو چاه جداگانه استخراج می شود. خروجی چاه اول که دارای سختی بالا می باشد، توسط فرایند اسمز معکوس تصفیه می شود و خروجی چاه دوم که دارای مقادیر بالای مواد آلی است، توسط فرایند تبادل یونی تصفیه میگردد. در نهایت خروجی های تبادل یونی و اسمزمعکوس با یکدیگر ترکیب و آب نهایی به خارج از واحد منتقل می شود. این واحد همچنین یک توربین بازیابی انرژی را نیز در فرایند اسمز معکوس خود گنجانده است.

مزایای استفاده از آب شیرین کن ها

از مزایای استاده از آب شیرین کن های اسمز معکوس می توان به موارد زیر اشاره کرد:

• فرایند تصفیه ساده است و تنها عامل پیچیده، یافتن یا تولید آب تغذیه تمیز است تا نیاز برای تمیز کردن مکرر غشاها کاهش یابد.

• واحدهای شیرین سازی اسمز معکوس دارای ظرفیت تولید بسیار بالا هستند.

• هزینه های نصب و راه اندازی این سیستم ها کم است.

• در ساخت این سیستم ها از مواد غیر فلزی با نگهداری پایین استفاده می شود.

• سیستم های اسمز معکوس می توانند از منابع آب تقریبا نامحدود و قابل اطمینان نظیر آب دریا استفاده کنند.

• سیستم های اسمز معکوس می توانند برای حذف آلاینده های آلی و غیرآلی مورد استفاده قرار گیرند.

• به جز نیاز به دفع آب نمک تغلیظ شده، آب شیرین کن های اسمز معکوس اثرات زیست محیطی بسیار کم و قابل چشم پوشی دارند.

• تکنولوژی آب شیرین کن های اسمز معکوس استفاده از مواد شیمیایی را به حداقل می رساند.

معایب استفاده از آب شیرین کن ها

از معایب استفاده از آب شیرین کن های اسمز معکوس می توان به موارد زیر اشاره کرد:

• به منظور افزایش طول عمر غشا معمولا نیاز است که آب تغذیه پیش تصفیه شود تا مواد معلق آن حذف گردد.

• ممبران ها حساس هستند و در صورت استفاده ناصحیح به سرعت خراب می شوند.

• در واحدهایی که از آب دریا استفاده میکنند، در طول زمان هایی که طوفان می شود، ممکن است وقفه در سرویس دهی صورت گیرد.

• برای راه اندازی آب شیرین کن های اسمز معکوس نیاز است که از مواد و تجهیزات استاندارد و با کیفیت بالا استفاده شود.

• آب نمک تغلیظ شده باید با دقت دفع شود تا از اثرات مخرب زیست محیطی جلوگیری گردد.

• همواره خطر آلودگی میکروبی ممبران ها وجود دارد و رشد باکتری ها روی غشا می تواند باعث ایجاد بو و طعم در آب تصفیه شده گردد.

• آب شیرین کن های اسمز معکوس در مقایسه با سایر روش ها نظیر استخراج آب زیر زمینی یا برداشت آب باران هزینه بالایی دارد.

• آب شیرین کن های اسمز معکوس به یک منبع انرژی قابل اطمینان نیاز دارند.

روش های مدیریت جریان آب نمک تغلیظ شده

دفع آب نمک تغلیظ شده همواره جزو اساسی ترین مشکلات زیست محیطی استفاده از آب شیرین کن ها است که حتی بر مقرون به صرفه بودن سیستم های نمک زدایی نیز تاثیر می گذارد. آب شیرین کن هایی که آب هایی با TDS بالا تولید می کنند، ممکن است در هنگام پیش تصفیه آب تغذیه یا در طی فرایندهای تمیز سازی ممبران، برخی مواد شیمیایی سمی نیز به آب تغلیظ شده وارد کنند. انتخاب یک روش مناسب جهت تخلیه جریان تغلیظ شده به عوامل مختلفی نظیر حجم و کیفیت جریان تغلیظ شده، محل قرارگیری واحد آب شیرین کن و مقررات زیست محیطی منطقه بستگی دارد. تعدادی از روش های تخلیه و مدیریت جریان تغلیظ شده در ادامه بیان شده است.

دفع به آب های سطحی (Surface Water Disposal)

مرسوم ترین روش دفع آب نمک تغلیظ شده، تخلیهی آن به رودخانه ها و آب های ساحلی (اقیانوس ها، خورها و خلیج ها) مجاور به واحد آب شیرین کن می باشد. البته در صورت استفاده از این روش همواره نگرانی های زیست محیطی مانند اثرات نامطلوب بر اکوسیستمهای دریافت کننده آب و تاثیرات دراز مدت بر کیفیت آبخوان های ساحلی وجود دارد.

دفع به زیر آب (Submerged Disposal)

در این روش، جریان تغلیظ شده با استفاده از لوله هایی که در زیر آب قرار دارند از واحد شیرین سازی خارج می شوند و به خورها یا اقیانوس های مجاور تخلیه می گردد. در این مورد نیز نگرانی های زیست محیطی در رابطه با فرو رفتن جریان تغلیظ شده بر ارگانیسم های دریایی که در کف دریا زندگی می کنند، وجود دارد.

تزریق به چاه های عمیق (Deep Well Injection)

در این روش، جریان تغلیظ شده مستقیما به سفره های آب زیرزمینی عمیق تزریق می شود. این روش به شرایط ژئولوژیکی محل قرار گیری واحد آب شیرین کن وابسته است و ممکن است بر منابع آب زیرزمینی اثر بالقوه ای بگذارد.

حوضچه های تبخیر (Evaporation Ponds)

در این روش از حوضچه هایی که با آستر ساخته شده اند، استفاده می شود؛ بدین صورت که جریان تغلیظ شده را به این حوضچه ها منتقل می کنند، سپس زمان کافی میدهند تا تبخیر انجام شود؛ درنتیجه نمک ها در کف حوضچه تجمع پیدا می کنند. استفاده از حوضچه های تبخیر در مناطقی که آب و هوای گرم دارند و نرخ تبخیرشان نیز بالا است، بسیار مقرون به صرفه می باشد اما این روش بسیار وابسته به زمین است و فضا اشغال می کند و همچنین باعث از دست رفتن مقادیر قابل توجهی آب می شود.

کاربرد زمین (Land Application)

در این روش از آبیاری به صورت اسپری و ترانشه ها و حوضچه های نفوذ استفاده می شود. روش کاربرد زمین این فرصت را فراهم می کند که از جریان تغلیظ شده، استفاده مفیدی صورت گیرد. برای مثال، می توان از جریان آب نمک تغلیظ شده برای آبیاری محصولات کشاورزی مقاوم به نمک و علف های زمین های گلف استفاده کرد. امکان پذیری این روش به موارد مختلفی نظیر آب و هوای منطقه، مقاومت گیاهان به شوری، در دسترس بودن زمین و محل قرار گیری سطح آب زیرزمینی بستگی دارد.

ادغام شدن با تصفیه خانه ی فاضلاب (Integration with a Wastewater Treatment Plant)

در این روش امکان تخلیه جریان تغلیظ شده به ورودی یا انتهای تصفیه خانه فاضلاب وجود دارد. اگرچه تخلیه جریان آب نمک تغلیظ شده به ورودی تصفیه خانه فاضلاب توصیه نمی شود زیرا تصفیه خانه های فاضلاب مرسوم نمی توانند TDS بالای جریان تغلیظ شده را حذف کنند و این TDS بالا می تواند بر فرایندهای تصفیه بیولوژیکی تاثیر به سزایی بگذارد. در صورتی که جریان تغلیظ شده به خروجی تصفیه خانه فاضلاب تخلیه شود، به دلیل اختلاط آن با فاضلاب تصفیه شده، این جریان رقیق می شود. البته لازم به ذکر است که برای ساخت یک خط لوله جدا (و احتمالا استفاده از پمپ) و انتقال جریان تغلیظ شده از آب شیرین کن به تصفیه خانه فاضلاب نیاز به هزینه های اضافی می باشد.

تغلیظ کننده های آب نمک (Brine Concentrators)

در این روش از مبدل های حرارتی، هواگیرها و فشرده سازهای بخار برای تبدیل جریان مایع آب نمک به حالت دوغابی استفاده می شود. به کمک یک تغلیظ کننده آب نمک، می توان 95 درصد از آب را با خلوص بالا و غلظت TDS کمتر از 10 میلی گرم بر لیتر تقطیر کرد. 5 درصد دوغاب غلیظ باقی مانده را نیز می توان با استفاده از یک کریستالیزر به مواد جامد خشک مانند کیک خشک تبدیل کرد که حمل و نقل و دفع آنها بسیار ساده و راحت می باشد. البته باید همواره به این نکته توجه داشت که برخی مواد شیمیایی، ممکن است در این مواد جامد حضور داشته باشند.

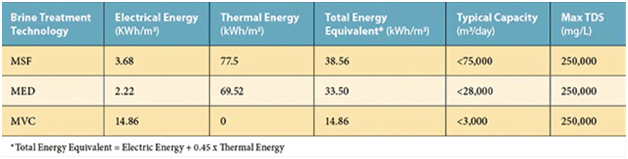

تخلیه صفر مایع (Zero Liquid Discharge=ZLD)

روش ZLD که در اصل برای مدیریت پسماند جامد توسعه یافته است، امروزه به عنوان یک فناوری جدید جهت مدیریت جریان تغلیظ شده نیز استفاده می شود. در روش ZLD از فرایند تبخیر جهت تبدیل مایع (آب نمک) تغلیظ شده به یک مادهی جامد استفاده می شود که این ماده ی جامد خود می تواند کاربردهای مفیدی نیز داشته باشد. البته همواره باید به این نکته توجه داشت که ممکن است برخی مواد شیمیایی در مواد جامد حضور داشته باشند. همچنین لازم به ذکر است که فرایند ZLD یک روش با هزینه و مصرف انرژی بالا است؛ البته استفاده از تکنولوژی های حرارتی می تواند امکان راه اندازی سیستم ZLD مقرونبهصرفهتر را برای مدیریت جریان تغلیظ شده فراهم کند. در جدول زیر میزان انرژی مصرفی برای دستیابی به ZLD با استفاده از فناوری های حرارتی مانند MSF، MED و فشرده سازی مکانیکی بخار (MVC) نمایش داده شده است.