قسمت وسیعی از سطح کره ی زمین را آب در برگرفته است که از این میان نزدیک به 97% حجم این آب ها شور و غیرقابل آشامیدن می باشند، از 3 درصد باقی مانده نیز برخی به صورت یخ در قطب ها و همچنین در فراز کوه ها وجود دارند. در نتیجه میزان آب شیرین مناسب برای آشامیدن بسیار کم است و حتی همین مقدار کم نیز توزیع یکنواختی در سراسر جهان ندارد، بنابراین نزدیک به 1.5 درصد جمعیت جهان از آب آشامیدنی با کیفیت برخوردار نیستند و برآورد می شود که در سال های آینده و پیش رو، جمعیت بیشتری از مردم دچار کمبود منابع آبی و پیامدهای ناشی از آن شوند. در چنین شرایطی یکی از راهکارهای مقابله با بحران کم آبی، نمک زدایی و شیرین کردن آب دریاها است.

آب شیرین کن های دریایی از ممبران های اسمز معکوس دریایی تشکیل شده اند و از اوایل دهه 70 میلادی به صورت تجاری مورد استفاده قرار گرفته اند. این آب شیرین کن ها از ابعادهای بزرگ تا کوچک موجود هستند. یک سیستم تصفیه آب دریای تک مسیره به طور معمول دارای اجزای زیر می باشد:

ورودی: آب چاه ساحلی یا آب دریا

پیش تصفیه: فیلتراسیون و دوزینگ مواد شیمیایی

پمپ فشار بالا: برای دستیابی به فشار مورد نیاز

ممبران اسمز معکوس: جهت انجام فرایند نمک زدایی و شیرین سازی آب

تنظیم pH: برای تنظیم سطح اسیدیته و قلیاییت

ضدعفونی: جهت جلوگیری از رشد باکتری ها یا ترکیبات آلی

آب تغذیه آب شیرین کن های دریایی

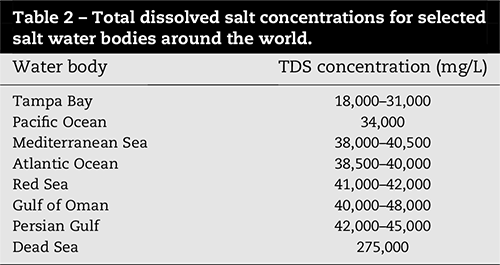

برای تامین آب تغذیه آب شیرین کن های دریایی دو منبع آب وجود دارد: چاه های آب دریا (چاه های ساحلی) و آب های سطحی (برداشت مستقیم از آب دریا). برخی از اولین آب شیرین کن های ساخته شده در دریای کارائیب در دهه 70 و 80 میلادی به طور مستقیم از آب های دریا استفاده می کردند، این آب شیرین کن ها حتی با استفاده از پیش تصفیه های شیمیایی نیز مشکل رسوب گذاری شدید در ممبران های اسمز معکوس را داشتند. در سال های بعد، واحدهای آب شیرین کن با استفاده از آبِ چاه های ساحلی، بهبود عملکرد ممبران های اسمز معکوس را در پی داشتند. تفاوت اصلی بین آب چاه های ساحلی و آب برداشت شده به صورت مستقیم از دریا در غلظت مواد آلی و معلق موجود در آن می باشد. همانند منابع آب شیرین (آب زیر زمینی، آب دریاچه ها و رودخانه ها)، آبی که از چاه های ساحلی به دست می آید، به صورت طبیعی توسط بسترهای متخلخل فیلتر و بسیاری از مواد آلی موجود در آن حذف می شود. امروزه با توجه به طراحی آب شیرین کن هایی با ظرفیت های بالا، چاه های ساحلی نمی توانند به تنهایی آب کافی را تولید کنند و نیاز است که به طور مستقیم از دریا آب برداشت شود. به طورکلی آب های دریا در سراسر جهان غلظت هایی در حدود کمتر از 35000 تا بیشتر از 45000 میلی گرم بر لیتر دارند. در جدول زیر خلاصه ای از چندین منبع تامین آب تغذیه ی آب شیرین کن ها دریایی و غلظت های TDS آن ها نمایش داده شده است.

آلاینده های موجود در آب تغذیه آب شیرین کن های دریایی

منابع آب دریا اغلب دارای آلاینده های معلق و کلوییدی، هیدروکربن های ناشی از آلودگی های نفتی و آلاینده های بیولوژیکی (جلبک ها و سایر میکروارگانیسم ها) می باشند. یکی از دشوارترین ترکیباتی که باید از آب های دریا حذف شود، بور می باشد. بور یک مولکولی غیرآلی است که اثرات نامطلوبی بر تولیدمثل و رشد گیاهان دارد.

به طور کلی یون ها نسبت به ترکیبات خنثی بهتر از ممبران های اسمز معکوس عبور می کنند. بور به طور طبیعی به صورت اسید بوریک (B(OH)3) در محلول های آبی وجود دارد و غلظت نرمال آن در آب های دریا 4.5 تا 6 میلی گرم بر لیتر می باشد. با توجه به مقادیر نسبتا بالای pKa (pKa در آب های شیرین 9.2 و در آب های شور 8.5 می باشد)، بور در pH های خنثی یا کم، قدرت تفکیک محدودی دارد. با افزایش pH آب تغذیه، می توان یونیزاسیون بور و درنتیجه میزان دفع آن را افزایش داد؛ اما افزایش pH آب تغذیه باعث ترسیب نمک و رسوب گذاری ممبران می شود. بنابراین دفع نمک اغلب به چندین مرحله RO همراه با pH های مختلف نیاز دارد، به طوری که در مرحله اول (pH های پایین تر) نمک ها دفع شوند و در مرحله ی دوم (pH های بالاتر) بور حذف گردد. لازم به ذکر است که امروزه استانداردهای آب آشامیدنی در رابطه با بور بسیار سختگیرانه شده است.

یک سیستم آب شیرین کن اسمزمعکوس استاندارد که در pH خنثی فعالیت می کند، می تواند 99.7 درصد یون های سدیم و کلر را دفع کند، درحالی که تنها 75 تا 80 درصد بور با همین سیستم قابل حذف است. در صورتی که آب ورودی دارای بور با غلظت 4.5 میلی گرم بر لیتر باشد، با فرض 80 درصد دفع بور و نرخ بازیابی 45 درصد، غلظت بور در آب تصفیه شده در حدود 2 میلی گرم بر لیتر خواهد بود که این مقدار حداقل 2 برابر استانداردهای آب آشامیدنی (0.3 تا 1 میلی گرم بر لیتر) می باشد. با افزایش pH تا 11 می توان دفع بور را به 98 تا 99 درصد افزایش داد، البته باید توجه داشت که به دلیل ترسیب نمک ها، یک واحد اسمز معکوس در گام دوم نیز نمی تواند pH بالاتر از 10 داشته باشد.

رسوب گذاری در ممبران های آب شیرین کن های دریایی

کلسیم کربنات معمولا تنها رسوب مشکل ساز در آب شیرین کن های اسمز معکوس آب دریا می باشد. اغلب می توان با نرخ های بازیابی (Recovery) پایین از تشکیل رسوبات جلوگیری کرد. بنابراین در آب شیرین کن های دریایی ترسیب معمولا رخ نمی دهد و گرفتگی ممبران های اسمز معکوس این آب شیرین کن ها عمدتا به دلیل ترکیبات معلق، مواد آلی و رشد بیولوژیکی اتفاق می افتد.

رسوب گذاری در ممبران ها و گرفتگی آنها از طریق نشستن آلاینده های آلی و غیرآلی آب بر سطح ممبران و در چندین لایه رخ می دهد. ذرات معلق و کلوئیدی با چسبیدن به یک دیگر و تشکیل یک لایه کیک مانند بر سطح ممبران باعث گرفتگی غشا می شوند، درحالی که مواد آلی محلول به طور مستقیم با سطح ممبران و یکدیگر واکنش می دهند و باعث رسوب گذاری می شوند. ذرات کلوئیدی عمدتا از رس، مواد آلی و مواد معدنی نظیر سیلیکات های آهن و آلومینیوم تشکیل شده اند. رسوب بیولوژیکی زمانی رخ می دهد که سلول های میکروبی تجمع پیدا می کنند، به سطح ممبران می چسبند و بیوفیلم تشکیل می دهند. هنگامی که رسوب بر سطح ممبران اتفاق می افتد، عملکردهای اولیه ممبران شامل دفع نمک از طریق ممبران، جریان تصفیه شده و افت فشار در ممبرین با مشکل رو به رو می شود. برای از بین بردن این رسوبات به مواد شیمیایی (اسید یا باز) و برخی اوقات از سرویس خارج شدن سیستم نیاز می باشد.

پیش تصفیه سیستم های آب شیرین کن های دریایی

هدف اصلی هرگونه سیستم پیش تصفیه اسمزمعکوس آب شیرین کن های دریایی، کاهش تمایل آب به رسوب گذاری در ممبران های اسمز معکوس می باشد. آب های سطحی (آب دریا) نسبت به آب های زیرزمینی (چاه های ساحلی) تمایل بیشتری به رسوب گذاری دارند، بنابراین به سیستم های پیش تصفیه گسترده تری نیز نیاز دارند. به طورکلی در آب شیرین کن های دریایی از منابع آب سطحی استفاده می شود.

پیش تصفیه در آب شیرین کن های دریایی معمولا شامل افزودن اسید، افزودن منعقدکننده/لخته کننده، ضدعفونی کردن، فیلتراسیون بستر، فیلترهای کارتریج و استفاده از ممبران هایی با منافذ بزرگتر مانند UF ،MF و NF می باشند. افزودن مواد شیمیایی نظیر اسید، منعقد کننده و لخته کننده، آب تغذیه را برای بستر گرانوله فیلتراسیون آماده می کند.

افزودن اسید

در این مرحله، با افزودن اسید pH محلول را کاهش می دهند (pH مرسوم در محدوده 5 تا 7 می باشد). کاهش pH منجر به افزایش حلالیت کلسیم کربنات که مهم ترین پتانسیل رسوب در انواع آب های تغذیه است، می شود. سولفوریک اسید (H2SO4) مهم ترین اسیدی است که برای کاهش pH آب تغذیه به کار برده می شود. در مواقعی که افزودن سولفوریک اسید، پتانسیل تشکیل رسوبات سولفات را در پی دارد، از هیدروکلریک اسید (HCl) استفاده می شود.

افزودن منعقد کننده ها و لخته کننده ها

ذرات محلول و کلوئیدی عمدتا دارای بار منفی می باشند، این ذرات عمدتا به صورت جدا از هم باقی می مانند زیرا بارهای مشابه یکدیگر را دفع می کنند. نقش منعقد کننده ها خنثی سازی موثر بارهای مشابه است و به مواد جامد معلق اجازه می دهد تا لخته ها را ایجاد کنند. منعقد کننده ها به طور معمول مولکول هایی کوچک و با بار مثبت می باشند. منعقد کننده های غیرآلی معمولا نمک های آهن یا آلومینیوم مانند کلرید فریک یا سولفات آلومینیوم هستند، درحالی که منعقد کننده های آلی عمدتا پلیمرهایی کاتیونی با وزن مولکولی کم (کمتر از 500000 دالتون) مانند کلرید دی متیل آلی آلومنیوم یا پلی آمین ها می باشند. دوز معمول منعقد کننده های غیرآلی 5 تا 30 میلی گرم بر لیتر می باشد که بیشتر از دوز مورد نیاز منعقد کننده های پلیمری (0.2 تا 1 میلی گرم بر لیتر) است. در صورتی که آب تغذیه کیفیت نسبتا ضعیفی داشته باشد و نیازی به لخته سازی و ته نشینی نداشته باشد، می توان قبل از فیلتراسیون از انعقاد برخط استفاده کرد. هدف اصلی انعقاد برخط تغییر شیمی سطح ذرات معلق می باشد، بدین ترتیب ذرات به خوبی به بستر فیلتر می چسبند. همچنین می توان از هر دو نوع منعقد کننده به صورت همزمان استفاده کرد تا از ویژگی های مختلف هردو برخوردار شد.

در صورتی که شاخص SDI آب تغذیه بالا (بیشتر از 10) باشد، قبل از فیلتراسیون غالبا از لخته کننده ها نیز به همراه منعقد کننده ها استفاده می شود. فرایند لخته سازی و ته نشینی یک روش مرسوم در حذف ذرات در تصفیه آب می باشد. لخته کننده ها عمدتا پلیمرهایی با بار منفی و وزن مولکولی بالا هستند.

بستر فیلتراسیون

بستر فیلتراسیون گرانوله شامل موادی مانند شن، آنتراسیت، پوکه، سنگریزه و گارنت است؛ در اغلب موارد برای استفاده موثر از اندازه های مختلف مواد از ترکیبی از مواد در لایه های فیلتراسیون استفاده می شود. بسترهای فیلتراسیون می توانند با استفاده از نیروی جاذبه یا تحت فشار، جریان را تصفیه کنند. استفاده از بسترهای تحت فشار اگرچه گران تر هستند و مصرف انرژی بالاتری دارند اما در سیستم های پیش تصفیه اسمز معکوس بیشتر به کار گرفته می شوند و می توانند شاخص SDI آب تغذیه را با ضریب 2 کاهش دهند. کدورت آب خارج شده از بسترهای فیلتراسیون اغلب در حدود 0.1 NTU می باشد. البته باید توجه داشت که بستر فیلتراسیون می تواند به تغییرات آب تغذیه حساس باشد و شاخص SDI آب خارج شده از فیلتر درصورت بروز برخی اتفاق ها نظیر رشد جلبک ها یا آلودگی روغنی می تواند تا چند واحد تغییر کند. لازم به ذکر است که حذف آلودگی های روغنی بسیار دشوار است و برای حذف آنها به سیستم شناورسازی با هوای محلول (DAF) در پیش تصفیه نیاز می باشد.

فیلترهای کارتریج

فیلترهای کارتریج به عنوان یکی از آخرین مراحل در پیش تصفیه سیستم های اسمز معکوس آب شیرین کن های دریایی به کار برده می شوند. این فیلترها معمولا ابعادی در حدود 1 تا 10 میکرومتر دارند و برای حذف ذرات بزرگ تری که از بستر فیلتراسیون عبور کرده اند، به کار گرفته می شوند. بنابراین فیلترهای کارتریج یک مرحله ضروری قبل از ممبران اسمز معکوس می باشد.

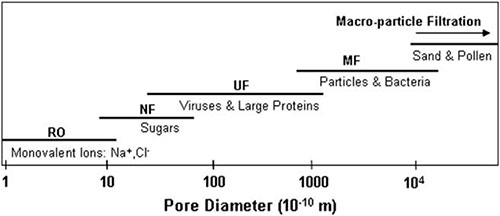

استفاده از ممبران های با منافذ بزرگتر مانند UF ،MF و NF

در اغلب موارد ذرات معلق و کلوئیدی از مراحل پیش تصفیه ذکر شده عبور می کنند و حذف آنها دشوار می شود. برای حذف این ذرات و پیش تصفیه آب ورودی ممبران اسمز معکوس اخیرا از ممبران هایی با منافذ برگتر مانند میکروفیلتراسیون (MF)، اولترافیلتراسیون (UF) و نانوفیلتراسیون (NF) استفاده می کنند. نصب و راه اندازی ممبران های MF و UF نسبت به ممبران های NF گسترش بیشتری داشته است و این غشاها انعطاف پذیری عملکردی بیشتری نسبت به غشاهای NF دارند. از بین 3 ممبرین ذکر شده، غشاهای UF تعادل بهتری را بین حذف آلاینده ها و آب تولید شده از خود نشان می دهند. همچنین ممبران های UF منافذ کوچک تر نسبت به ممبران های MF و جریان بیشتری نسبت به ممبران های NF دارند، درنتیجه پرکاربردترین نوع غشا برای پیش تصفیه می باشند. البته باید توجه داشت که هرکدام از این ممبران ها مزیت های خاص خود را دارند و باید با توجه به نوع آلاینده، سیستم پیش تصفیه مناسب را انتخاب کرد. ممبران های MF گزینه مناسبی برای حذف ذرات بزرگتر و با جریان های تصفیه شده بیشتر می باشند، درحالی که ممبران های NF برای حذف آلاینده های محلول، ذرات معلق و کلوئیدی مناسب می باشند. غشاهای UF ،MF و NF به عنوان مانعی بین هر ذره معلق و ممبران اسمز معکوس می باشند و می توانند شاخص SDI و کدورت آب تغذیه را به ترتیب به کمتر از 2 و 0.05 NTU کاهش دهند. همچنین این غشاها برای آب شیرین کن هایی که از آب های سطحی استفاده می کنند، بسیار مناسب هستند، زیرا آب های سطحی جامدات معلق و آلی کلوئیدی بیشتر، تنوع بیشتر و وقایع مشکل ساز بیشتر نظیر رشد جلبک ها و آلودگی های شیمیایی دارند. لازم به ذکر است که استفاده از ممبران ها در پیش تصفیه، باعث افزایش طول عمر و کاهش تخریب ممبران های اسمزمعکوس می شود، تعداد دفعات تمیز کردن ممبران با مواد شیمیایی (اسید و باز) را کاهش می دهد و به طور کلی باعث کاهش هزینه ها می گردد.

مهم ترین و اساسی ترین مشکل استفاده از غشاهای UF ،MF و NF در پیش تصفیه، تمایل ذاتی آنها به جداسازی مواد رسوب کننده و درنتیجه تشکیل رسوب در سطح خود ممبران ها می باشد. هر دو نوع رسوب گذاری سطحی و رسوب در منافذ ممبران در این غشا ها اتفاق می افتد. همچنین به دلیل ریسک بالای رسوب گذاری به طور کلی در نرخ جریان های بالا از این ممبران ها استفاده نمی کنند (خصوصا زمان هایی که آب تغذیه حاوی مقادیر بالای مواد شیمیایی می باشد).

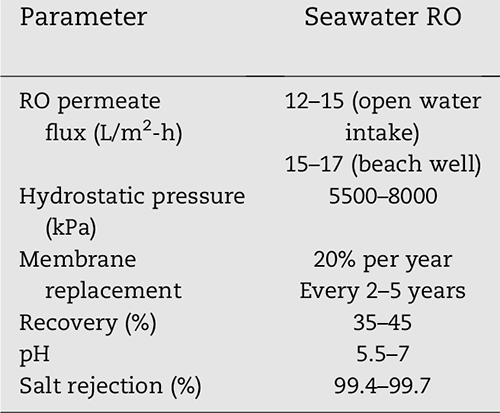

محدوده معمول پارامترهای عملکردی در آب شیرین کن های دریایی

در جدول زیر محدوده معمول پارامترهای عملکردی در آب شیرین کن های دریایی نمایش داده شده است.

تصفیه های تکمیلی در آب شیرین کن های دریایی

آب تصفیه شده خروجی از آب شیرین کن های دریایی نیز اغلب پیش از توزیع، تصفیه می شوند. با توجه به TDS آب تصفیه شده، ممکن است این آب را با آب دیگری ترکیب کنند تا شوری آن افزایش یا کاهش یابد. برای افزایش سختی، قلیاییت و pH آب، آهک (Ca(OH)2) یا سنگ آهک به آب اضافه می کنند. برای دستیابی به طعم مرسوم و مناسب آب و جلوگیری از خوردگی همواره مقداری سختی نیاز است، درحالی که قلیاییت، سیستم اولیه بافر در تمامی آب های طبیعی می باشد. قلیاییت (کربناته و بی کربناته) به ثابت ماندن pH آب در طول فرایند توزیع و استفاده کمک می کند. در صورتی که افزودن سختی یا قلیاییت ضروری نباشد، ممکن است برای تنظیم pH از باز دیگری مانند سود سوزآور (NaOH) استفاده شود. همچنین عموما آب خارج شده از آب شیرین کن دریایی را با استفاده از کلر، سدیم هیپوکلریت یا کلروآمین ها ضدعفونی می کنند.

تخلیه جریان تغلیظ شده آب شیرین کن های دریایی

در آب شیرین کن های دریایی، روش تخلیه معمولا بدین صورت است که جریان تغلیظ شده به همان بدنه ی آبی که آب از آن برداشت شده، تخلیه می گردد. نگرانی های اولیه در این روش تنها سیستم لوله کشی و طول لوله های موردنیاز جهت رسیدن به نقطه تخلیه تعیین شده در زیر آب می باشد. لازم به ذکر است که محل آب تغذیه برداشت شده و جریان تغلیظ شده تخلیه شده، در بدنه ی آبی متفاوت است و جریان تغلیظ شده با آب عظیم موجود در دریا رقیق می شود و هیچگونه تاثیری بر کیفیت آب تغذیه ندارد.

دستگاه های بازیابی انرژی در آب شیرین کن های دریایی

با توجه به این که انرژی مصرفی امری مهم در تعیین هزینه های آب شیرین کن های دریایی می باشد. دستگاه های بازیابی انرژی (Energy Recovery Devices=ERDs) طراحی و توسعه یافته اند، این دستگاه ها کمک می کنند که بخشی از انرژی از دست رفته در پمپ ها و سیستم ممبران بازیابی شود. با توجه به اینکه در آب شیرین کن های دریایی از پمپ های فشار بالا برای غلبه بر فشار اسمزی جریان آب تغذیه استفاده می شود، در نهایت جریانی تغلیظ شده و فشار بالا از آب شیرین کن خارج می شود. از سیستم های بازیابی کننده انرژی یا ERD معمولا برای بازیابی این انرژی هیدرولیکی و انتقال آن به جریان تغذیه استفاده می شود؛ که در نتیجهی آن هم از میزان انرژی برق موردنیاز پمپ های فشار بالا (High Pressure Pumps) و هم ابعاد این پمپ ها کاسته می شود.

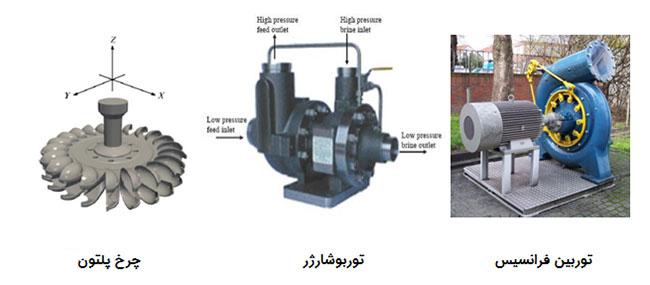

اولین سیستم های ERD مورد استفاده در آب شیرین کن های دریایی از نوع پمپ های سانتریفوژی یا گریز از مرکز بودند از جمله ی آن ها می توان به توربین فرانسیس (Francis Turbine)، چرخ پلتون (Pelton Wheel) و توربوشارژ (Turbocharger) اشاره کرد. این دستگاه ها انرژی هیدرولیکی جریان تغلیظ شده را به انرژی مکانیکی موردنیاز برای به راه انداختن یک پمپ یا پیستون تبدیل می کنند، درنتیجه انرژی هیدرولیکی مجددا به آب تغذیه برمی گردد.

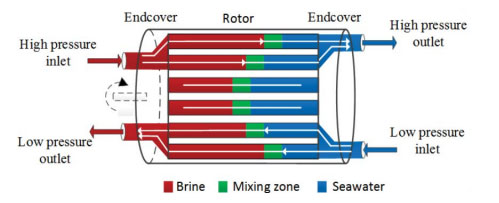

از حدود سال 2000، سیستم های بازیابی انرژی محفظه های هم فشار (Isobric Chamber ERDs) در اکثر آب شیرین کن های دریایی جدید جایگزین دستگاه های سانتریفوژی شدند. سیستم های ERD هم فشار انرژی هیدرولیکی را به طور مستقیم از جریان تغلیظ شده به جریان تغذیه منتقل می کنند، به طوری که این دو جریان با کمترین میزان اختلاط در تماس مستقیم با یکدیگر قرار می گیرند. درنتیجه یک مرحله تبدیل انرژی اتفاق می افتد که کاهش افت کارایی در مقایسه با سیستم های گریز از مرکز را در پی دارد. دو نوع اصلی چرخشی و پیستونی از محفظه های هم فشار وجود دارد که در ادامه توضیحاتی در رابطه با هرکدام ارائه شده است.

سیستم های بازیابی انرژی چرخشی (Rotary-driven ERDs): این سیستم ها از یک موتور مرکزی که بر روی یک یاتاقان هیدرولیکی کار می کند، تشکیل شده اند، که در آن آب تغذیه کم فشار و جریان تغلیظ شده پرفشار در کنار یکدیگر قرار می گیرند. بدین صورت که موتور با جریان آب تغذیه کم فشار پر و بسته می شود، سپس جریان تغلیظ شده پرفشار وارد می شود و با تحت فشار قرار دادن جریان تغذیه آن را به سمت ممبران اسمز معکوس هل می دهد. پس از اتمام این فرایند، جریان تغلیظ شده کم فشار با جریان کم فشار آب تغذیه جا به جا و این چرخه تکرار می شود. تبادل فشار (Pressure Exchange=PX) به دلیل ابعاد فشرده، دوام، طراحی مدولار و کارایی، از پرکاربردترین سیستم های ERD چرخشی در آب شیرین کن های دریایی جدید می باشد.

نحوه عملکرد دستگاه PX

سیستم های بازیابی انرژی پیستونی (Piston-driven ERDs): این سیستم ها فرایند مشابه تبادل انرژی هیدرولیکی را دنبال می کنند، بدین صورت که انرژی بین جریان تغلیظ شده و آب تغذیه داخل سیلندرهای هیدرولیکی انتقال می یابد، این انتقال که از طریق فرایند متناوب تحت فشار قرار دادن/ فشار زدایی رخ می دهد، توسط شیرهای تعویض کننده کنترل می شود. سیستم های ERD پیستونی نسبت به دستگاه های PX کمتر فشرده و مدولار هستند و هزینه های سرمایه گذاری و نگهداری بالاتری نیز دارند.

راندمان (تغییر در فشار آب تغذیه تقسیم بر تغییر در فشار جریان تغلیظ شده) سیستم های مختلف ERD متفاوت است، به طوری که راندمان توربین 75%، توربوشارژر 80%، چرخ پلتون 85% و محفظه های هم فشار 95 تا 97% می باشد. انرژی مصرفی مخصوص گزارش شده برای برخی آب شیرین کن های دارای سیستم های ERD مختلف به شرح زیر می باشد: توربین فرانسیس بیشتر از kWh/m3 6، چرخ پلتون 3.5 تا 5.9 kWh/m3، سیستم ERD پیستونی 3.5 تا 4.6 kWh/m3 و تبادل فشار (PX) 3 تا 5.6 kWh/m3. در آب شیرین کن هایی که نرخ بازیابی تا 50 درصد است، PX بیشترین کارایی را دارد. میزان انرژی ذخیره شده توسط سیستم های ERD در محدوده 25 تا 40 درصد است.

به طورکلی سیستم های ERD چرخشی مانند PX به دلیل داشتن راندمان بالای 95 تا 97 درصد و همچنین فشردگی و دوام جزو محبوب ترین دستگاه های بازیابی انرژی هستند. در فیلم زیر نحوه عملکرد یک دستگاه بازیابی انرژی PX را مشاهده می فرمایید.

محاسبه تعداد و ابعاد دستگاه های بازیابی انرژی

جهت کاهش هزینه های اقتصادی آب شیرین کن های دریایی، انتخاب درست تعداد و ابعاد دستگاه های ERD ضروری می باشد. کمپانی دانفوس (Danfoss) دانمارک نرم افزاری را طراحی کرده است که به کمک آن می توان مناسب ترین دستگاه بازیابی انرژی را انتخاب کرد. همچنین این نرم افزار این قابلیت را دارد که با وارد کردن قیمت برق مصرفی، هزینه های برق آب شیرین کن را محاسبه نماید، بدین ترتیب می توان اقتصادی ترین حالت را انتخاب کرد.تصویری از این نرم افزار در زیر نمایش داده شده است.

قیمت آب شیرین کن های دریایی

عوامل متعددی بر قیمت آب شیرین کن های دریایی اثرگذارند، اما مواردی نظیر نوع آب تغذیه، ابعاد واحد آب شیرین کن و منبع انرژی، اصلی ترین نقش را در این زمینه دارند. نکته جالب توجه این است که هم هزینه های سرمایه گذاری و هم مصرف انرژی (در واحد ظرفیت تولید آب شیرین کن) با افزایش ابعاد آب شیرین کن، کاهش می یابند، به طوری که هزینه ی واحد شیرین کردن آب در آب شیرین کن های با ظرفیت کم (کمتر از 5000 مترمکعب بر روز) نسبت به آب شیرین کن های متوسط (5000 تا 60000 مترمکعب بر روز) و بزرگ (بیش از 60000 مترمکعب بر روز) بیشتر می باشد.

با پیشرفت تکنولوژی، هزینه های سرمایه گذاری و هزینه های عملکردی/نگهداری آب شیرین کن های دریایی کاهش چشمگیری (در حدود یک پنجم) داشته است و به همین دلیل امروزه آب شیرین کن های دریایی به طور گسترده در سراسر جهان مورد استفاده قرار می گیرند. بهبود و توسعه مواد سازنده و تکنولوژی ممبران های اسمز معکوس (جریان بیشتر، دفع نمک بیشتر، فشار هیدرواستاتیک موردنیاز کمتر، مواد سازنده ارزان تر) و استفاده از بازیابی کننده های فشار به کاهش هزینه ها و مصرف انرژی آب شیرین کن های دریایی کمک کرده اند. لازم به ذکر است که سیستم های اسمز معکوس نسبت به فرایندهای حرارتی بسیار کم هزینه تر هستند زیرا مصرف برق آن ها حدود 10 برابر کمتر می باشد.

در یک واحد آب شیرین کن دریایی، هزینه های برق مصرفی می تواند تا 50 درصد از کل هزینه های بهره برداری و نگهداری واحد را به خود اختصاص دهد. دومین هزینه ی بزرگ معمولا هزینه های ثابت هستند (تقریبا 37 درصد) که شامل هزینه های استهلاک سرمایه گذاری و بیمه می شود. هزینه های دیگر شامل تعمیر و نگهداری و قطعات (7 درصد)، تعویض ممبران (5 درصد)، نیروی کار (4 درصد) و مواد شیمیایی قابل مصرف (3 درصد) می شوند. فروشگاه اینترنتی آبکالا با 10 سال سابقه فعالیت درخشان توانسته آب شیرین کن های دریایی را با بهترین قیمت و کیفیت به مشتریان محترم خود ارائه کند.

فیلم زیر طریقه کار کردن آب شیرین کن های دریایی را نشان می دهد.