اهمیت تصفیه فاضلاب صنایع نساجی

صنایع نساجی یکی از بزرگترین صنایع مصرف کننده آب هستند، به طوری که برای تولید هر کیلوگرم محصول در این صنایع حدود 100 الی 200 لیتر آب مصرف میشود. بدیهی است که مصرف این حجم زیاد آب، تولید بالای فاضلاب را نیز در پی دارد. با در نظر گرفتن این نکته که سالانه بیش از 40 میلیون تن الیاف نساجی در سراسر جهان تولید میشود، مقدار فاضلاب تولیدی توسط صنایع نساجی را میتوان بیش از 8-4 میلیارد متر مکعب در سال تخمین زد. فاضلاب تولید شده در صنایع نساجی حاوی مقادیر زیادی از انواع مختلف رنگها و مواد شیمیایی است و آلودگی اصلی این پسابها مربوط به فرایندهای رنگرزی و تکمیل آنها می باشد زیرا در این فرایندها اغلب از ترکیبات شیمیایی با ساختار پیچیده و سخت تجزیه پذیر استفاده میشود. بدیهی است که تخلیه چنین فاضلابهایی به محیط زیست و بدنههای آبی، مشکلات بیشماری را برای انسانها و تمامی موجودات زنده به همراه دارد. از این رو تصفیه فاضلاب صنعت نساجی از اهمیت بالایی برخوردار و توجهات زیادی را در سراسر جهان به خود جلب نموده است.

شرکت آبکالا با در اختیار داشتن کارشناسان مجرب قادر است که بهترین سیستم تصفیه فاضلاب نساجی را برای صنایع نساجی مختلف سراسر کشور طراحی و راه اندازی نماید.

مشخصات کلی فاضلاب تولیدی در صنایع نساجی

به طور کلی کیفیت فاضلابهای تولید شده در صنایع نساجی و رنگرزی بسیار متغیر است و به موارد زیر بستگی دارد:

• جنس پارچههای فراوری شده (پشم، کتان، پلی استر و ...)

• نوع فرایندهای مورد استفاده

• ماشین آلات مورد استفاده در صنعت

• نوع و مقدار مواد شیمیایی مصرفی (مواد سفید کننده، سورفکتانتها، رنگزاها و ...)

• فصل سال (تغییرات مربوط به مد)

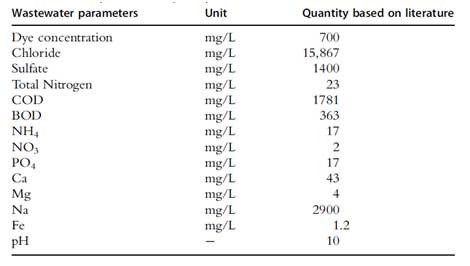

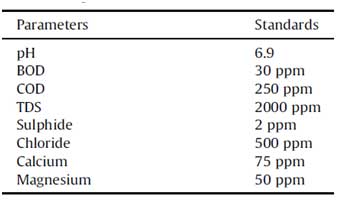

با این حال به طور کلی میتوان گفت که فاضلاب صنایع نساجی دارای pH بالا، غلظتهای بالای جامدات معلق، کلریدها، نیتراتها و فلزات مانند منگنز، مس، کروم، آهن و سرب و همچنین مقادیر بالای BOD و COD است. جدول زیر ترکیبات و مقادیر معمول یک فاضلاب صنعت نساجی را نمایش میدهد.

فرایندهای اصلی تولید فاضلاب در صنایع نساجی

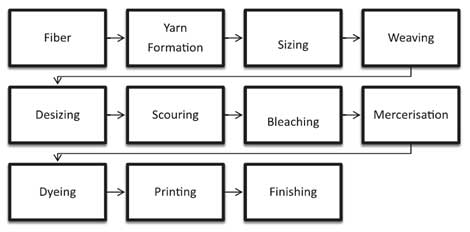

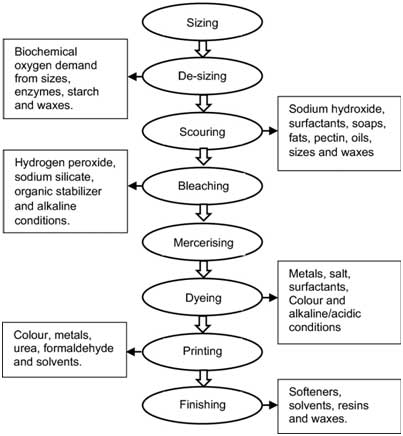

تولید پارچه در کارخانههای نساجی از مراحل مختلفی تشکیل شده است که این مراحل در تصویر زیر نمایش داده شده است. برخی از این مراحل مانند تولید نخ (Yarn Formation) فاضلابی تولید نمیکنند اما برخی از مراحل آب زیادی را مصرف و فاضلاب آلودهای را نیز تولید مینمایند. مجموعه ای از فرایندهایی که فاضلاب تولید مینمایند شامل آهار زنی (sizing)، آهارزدایی (de-sizing)، شستشو (Scouring)، سفید سازی (bleaching)، مرسریزینگ (mercerising)، رنگرزی (Dyeing)، چاپ (Printing) و تکمیل (Finishing) میباشند. لازم به ذکر است که به مجموعه مراحل ذکر شده پردازش مرطوب (Wet Proessing) نیز گفته میشود. در ادامه توضیحات بیشتری در رابطه با این فرایندها داده میشود.

آهار زنی (sizing)

آهار زنی فرایندی است که در آن تارها را با لایهای از پلیمر میپوشانند تا استحکام الیاف در برابر فشارهای مکانیکی ناشی از مرحله بافندگی افزایش یابد. به پلیمرهای پوشاننده الیاف، آهار میگویند. برای انجام فرایند آهار زنی میتوان از مواد شیمیایی مختلف طبیعی و مصنوعی مانند نشاسته کربوکسی متیل (CMS)، کربوکسی متیل سلولز (CMC)، پلی وینیل الکل (PVA)، پلی آکریلاتها و رزینهای اکریلیک استفاده نمود. باید اشاره داشت که فاضلاب تولید شده در این مرحله کم اما دارای آلودگی بالا (سطوح بالای BOD ،COD و ذرات معلق) میباشد.

آهار زدایی (de-sizing)

پس از مرحله بافندگی و پیش از انجام پردازشهای بیشتر بر روی پارچه نیاز است که آهار از روی تارها برداشته شود (آهار زدایی) زیرا آهارها همانند مانعی در برابر رنگزاها و دیگر مواد شیمیایی عمل میکنند. بسته به نوع آهار استفاده شده میتوان از اسیدها، قلیاها، آنزیمها یا سورفکتانتها برای آهار زدایی استفاده نمود. استفاده از چنین مواد شیمیایی منجر به افزایش COD ،BOD و جامدات معلق فاضلاب تولیدی در این مرحله میشود زیرا آهارهای جدا شده به فاضلاب راه مییابند. لازم به ذکر است که آهارهای طبیعی مانند نشاسته قابلیت تجزیه بیولوژیکی دارند اما آهارهای مصنوعی مانند PVA سخت تجزیه پذیر هستند و از فرایندهای بیولوژیکی نمیتوان برای حذف آنها استفاده کرد. پس از آهار زدایی، الیاف شسته میشوند تا تمیز گردند.

شستشو (Scouring)

الیاف (چه طبیعی و چه مصنوعی) دارای ناخالصی هستند و این ناخالصیها، فرایند رنگرزی را دچار مشکل میکنند. از ناخالصیهای الیاف طبیعی به روغنها، چربیها، مومها و مواد معدنی میتوان اشاره داشت. روغنهای بافندگی نیز از نمونه ناخالصیهای الیاف مصنوعی میباشند. شستشو فرایندی است که در آن چنین ناخالصیهایی را از الیاف جدا میکنند. البته لازم به ذکر است که الیاف مصنوعی نسبت به پنبه و پشم عموما ناخالصی کمتری دارند و در نتیجه شستشوی آنها نیز کمتر میباشد. شستشو را میتوان با آب یا سایر مواد مانند شویندهها، صابون، محلولهای قلیایی انجام داد. پس از شستشو نیز عموما دوباره الیاف را آبکشی میکنند تا هیچگونه ماده شیمیایی روی آنها باقی نماند. فاضلاب تولید شده در این مرحله نیز از نظر شیمیایی تهاجمی بوده و ممکن است سمی باشد. همچنین عموما پساب این مرحله قلیایی است و BOD و COD آن بالا میباشد.

سفید سازی (bleaching)

فرایند سفید سازی عموما برای حذف رنگ طبیعی از روی پنبه و نخ یا پارچه ترکیبی انجام میشود. البته گاهی اوقات پارچههای مصنوعی و پشم نیز نیاز به سفید سازی دارند. در گذشته بیشتر از هیپوکلریت سدیم به عنوان عامل سفید کننده استفاده میشد اما امروزه مواد دیگری مانند پراکسید هیدروژن (H2O2) و پر استیک اسید جایگزین هیپوکلریت سدیم گشتهاند. فاضلاب تولید شده در مرحله سفید سازی عموما قلیایی است (pH حدود 6 تا 13.5 بسته به ماده سفید کننده مورد استفاده) و میزان BOD آن نیز در مقایسه با فاضلاب تولید شده در سایر مراحل پایین میباشد.

مرسریزینگ (mercerising)

مرسریزینگ فرایندی است که درخشندگی، خصوصیات رنگ پذیری و استحکام پارچه را بهبود میبخشد. برای انجام این فرایند عموما از محلول سدیم هیدروکسید غلیظ استفاده میشود، پس از گذشت 1 تا 3 دقیقه، سود (سدیم هیدروکسید) اضافی به کمک اسید شویی از روی پارچه شسته میشود. سود سوزآور شاخصترین ماده موجود در فاضلاب تولید شده در مرحله مرسریزینگ است. البته باید اشاره داشت که بسیاری از واحدهای مرسریزینگ دارای سیستمهایی برای بازیابی سود هستند تا آلودگی پساب را کاهش دهند. همچنین فاضلاب تولید شده در این مرحله عموما BOD و مواد جامد کمی دارد.

رنگرزی (Dyeing)

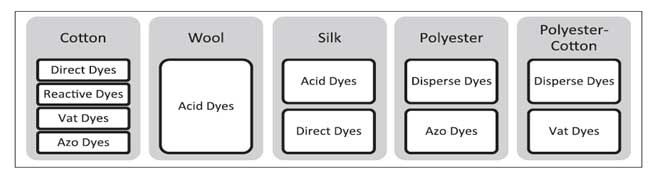

مهمترین مرحله در زمینه تولید فاضلاب در صنایع نساجی، مرحله رنگرزی است. همانگونه که از نام این مرحله پیدا است، در این مرحله رنگ به الیاف افزوده میشود. رنگزاها ساختارهایی پیچیده دارند و در برابر تجزیه مقاوم هستند تا بتوانند بر روی پارچه دوام خوبی را از خود نشان دهند. بر اساس ساختار شیمیایی و یا گروههای عامل رنگ، 20 تا 30 گروه رنگ متفاوت قابل شناسایی است. از نظر کمی مهمترین گروهها شامل رنگهای آزو (منوآزو، دی آزو، تری آزو و پلی آزو)، آنتراکوئنین، فنالوسیانین و تری آریل متان است. البته رنگزاها را از نظر کاربرد نیز به گروههای اسیدی، ریاکتیو، ترکیبات فلزی، دایرکت، بازیک، موردانت، دیسپرس، پیگمنت، وت، آزو و سولفور طبقه بندی میکنند. تصویر زیر رنگزاهای مورد استفاده برای رنگرزی پارچههایی با جنسهای مختلف را نشان میدهد.

در مرحله رنگرزی آب زیادی مورد استفاده قرار میگیرد زیرا علاوه بر آب مورد استفاده در حمام رنگ، در مرحله شستشوی پارچهها نیز به آب نیاز میباشد. در مرحله رنگرزی علاوه بر رنگزاها، از مواد شیمیایی دیگری مانند اسیدهای آلی، مواد تثبیت کننده، کف زدا، عوامل اکسید کننده و کاهنده و رقیق کنندهها نیز استفاده میشود که تمامی این مواد به فاضلاب راه پیدا میکنند. تقریبا میتوان گفت که بخش اعظم فلزات و تقربیا تمامی رنگها و نمکهای موجود در فاضلاب کلی صنایع نساجی از این مرحله حاصل میشود.

چاپ (Printing)

عملکرد مرحله چاپ تقریبا مشابه مرحله رنگرزی است با این تفاوت که در رنگرزی عموما از رنگزا به صورت محلول استفاده میشود؛ درحالی که در چاپ، رنگ به صورت خمیر غلیظ در میآید تا از گسترش آن جلوگیری گردد زیرا هدف چاپ تنها اعمال رنگ به بخش خاصی از پارچه است. خمیر چاپ از آب، غلیظ کننده ها، رنگزاها، اوره و مواد شیمیایی مختلف مانند سورفکتانتها و حلالها تشکیل شده است. بخشی از خمیر چاپ در طی فرایند تولید و تمیزسازی تجهیزات، باقی میماند که میتوان آن را رقیق و به فاضلاب اضافه کرد. البته باید دقت داشت که در این صورت میزان COD، نیتروژن و رنگ پساب به میزان قابل توجهی افزایش مییابد. خصوصیات فاضلاب تولید شده در این مرحله را روش چاپ مورد استفاده تعیین میکند. به طور کلی فاضلاب مرحله چاپ حجم خیلی زیادی ندارد اما تصفیه آن دشوار است زیرا غلظت آلاینده ها در این فاضلاب حتی از فاضلاب مرحله رنگرزی نیز بیشتر میباشد؛ علت این امر نیز حضور جامدات و حلالهای حاصل تهیه خمیر چاپ همراه با رنگزاها است.

تکمیل (Finishing)

فرایند تکمیل آخرین مرحله از آماده سازی پارچه است که از آن برای بهبود برخی از خواص پارچه مانند نرم شدن، ضد آب بودن، ضد باکتری بودن و ... استفاده میشود. این مرحله میتواند با استفاده از فرایندهای شیمیایی و مکانیکی صورت گیرد. استفاده از فرایندهای شیمیایی و مواد مختلف منجر به ورود این مواد به فاضلاب تولیدی از این مرحله میگردد. یکی از مواد پرکاربرد در این مرحله عوامل تکمیل کننده بیوسیدال (BF) هستند که برای ایجاد خواص ضد میکروبی در پارچه استفاده میشوند.

تصویر زیر آلایندههایی که در مراحل مختلف پردازش مرطوب به فاضلاب وارد میگردند را نشان میدهد.

استانداردهای تخلیه فاضلاب صنایع نساجی

با توجه به این که فاضلابهای تولید شده در صنایع نساجی بسیار خطرناک و آلوده میباشند، امکان تخلیه مستقیم آنها به بدنههای آبی وجود ندارد. از این رو بسیاری از سازمانهای جهانی، استانداردها و ضوابط سخت گیرانهای را برای کیفیت فاضلاب نساجی قابل تخلیه به آبهای سطحی مدون کردهاند. این استانداردها در مناطق مختلف و با توجه شرایط ممکن است که متغیر باشند. جدول زیر استاندارد تهیه شده توسط هیئت مرکزی کنترل آلودگی هند (CPCB) را نشان میدهد.

راهکارهای کاهش کمیت و غلظت فاضلابهای تولید شده در صنایع نساجی

همانگونه که ذکر شد، فاضلابهای تولید شده در صنایع نساجی، خطرناک و آلوده میباشند و از این رو استانداردهای سختگیرانهای جهت کیفیت پساب قابل تخلیه به بدنههای آبی مدون گشته است. همچنین با در نظر گرفتن این نکته که تصفیه چنین فاضلابهای آلودهای هزینه بر میباشد، باید حد الامکان میزان فاضلاب و همچنین غلظت آلایندههای موجود در آن را کاهش داد. برای کمینه سازی کمیت و کیفیت فاضلاب صنایع نساجی میتوان از راهکارهای زیر استفاده نمود:

• جایگزینی: به عنوان اولین مرحله میتوان برخی از مواد شیمیایی مورد استفاده در کارخانههای نساجی را با مواد دیگری که خطرات کمتری برای محیط زیست ایجاد میکنند، جایگزین نمود. همچنین میتوان فرایندهای تولید را نیز تغییر داد و روشهای نوین دوستدار محیط زیست را جایگزین روشهای قدیمی کرد. چنین اقداماتی بار مواد شیمیایی موجود در فاضلاب را به طور قابل ملاحظهای کاهش میدهد.

• بهینه سازی آب مصرفی: در بسیاری از فرایندهای انجام شده در کارخانههای نساجی، آب مصرف میشود. با کاهش میزان آب مصرفی میتوان حجم فاضلاب تولیدی را نیز کاهش داد.

• جداسازی و بازچرخش: در مراحل آهار زنی، مرسریزینگ، رنگرزی، چاپ و تکمیل فاضلابهای نسبتا غلیظی تولید میشود. احیا و جداسازی مواد موجود در این فاضلابها مانند آهارها، محلولهای سود سوزآور و ... علاوه بر کاهش غلظت فاضلاب، به کاهش هزینه مواد شیمیایی مصرفی در کارخانه نیز کمک میکند.

• جمع آوری جداگانه فاضلابها: در صورتی که امکان بازیافت مواد وجود نداشته باشد، جمع آوری جداگانه گروههای خاصی از فاضلابها که دارای غلظت بالای آلاینده میباشند و استفاده از فرایندهای تصفیه بهینه برای هر گروه از این فاضلابها بسیار موثرتر و ارزانتر از تصفیه حجم زیادی از مخلوط این فاضلابها است.

مشکلات زیست محیطی ناشی از تخلیه فاضلاب صنایع نساجی به بدنههای آبی

فاضلابهای تولید شده در صنایع نساجی بسیار آلوده میباشند زیرا این فاضلابها حاوی رنگزاهایی هستند که ساختار پیچیده و سخت تجزیه پذیر دارند. این رنگزاها تنوع بسیار بالایی دارند، به گونهای که بیش از 10000 نوع رنگزای مختلف در سراسر جهان تولید میشود. ورود فاضلابهای حاوی این رنگزا به محیط زیست و بدنههای آبی مشکلات متعددی را ایجاد میکند. برای نمونه رنگزاها حتی در غلظتهای کم باعث کدر شدن آبهای سطحی و جلوگیری از ورود نور میشوند و این امر فعالیتهای فتوسنتزی در داخل بدنههای آبی را مختل میکند. در نتیجه میزان اکسیژن محلول (DO) آب کاهش مییابد که این خود تهدیدی بزرگ برای جانداران موجود در آب است. همچنین با توجه به این که رنگزاهای تخلیه شده به بدنههای آبی، قابلیت تجزیه بیولوژیکی ندارند، در بدن موجودات زنده تجمع مییابند و منجر به اثرات مختلفی نظیر جهشزایی، سرطانزایی، آلرژی، نقصهای قلبی و سوزش و تحریک پوست در موجودات زنده میشوند.

مراحل تصفیه فاضلاب صنایع نساجی

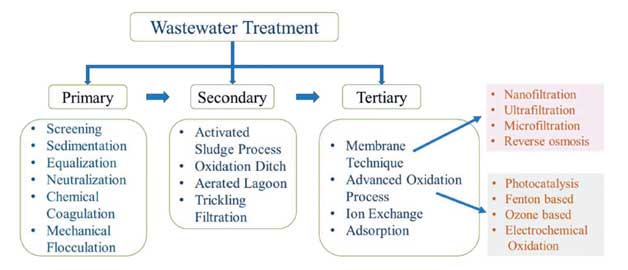

همانگونه که ذکر شد تصفیه فاضلاب صنایع نساجی با توجه به آلایندگی بالای پساب تولیدی در این کارخانجات از اهمیت بالایی برخوردار است. فرایندهای تصفیه فاضلاب صنایع نساجی را میتوان به دو نحوه تقسیم بندی کرد. تقسیم بندی اول به صورت شکل زیر است و مطابق آن فرایندهای تصفیه به سه دسته اولیه، ثانویه و ثالثیه (تکمیلی) طبقه بندی میشوند. در فرایندهای تصفیه اولیه، فاضلاب متعادل سازی میشود و ذرات معلق درشت و ریز آن تا حدودی حذف میگردند. میزان حذف BOD و COD در طی فرایندهای اولیه تصفیه کم میباشد. مرحله تصفیه ثانویه شامل فرایندهای تصفیه بیولوژیکی است. به عبارت دیگر در این فرایندها موجودات زنده در شرایط هوازی و بی هوازی، رنگزاها، مواد آلی محلول و کلوییدی را به مواد سادهتر تبدیل میکنند. مرحله نهایی تصفیه فاضلابهای نساجی نیز فرایندهای تصفیه ثالثیه هستند. با توجه به این که بسیاری از رنگزاهای موجود در فاضلاب نساجی، ساختار پیچیده و سخت تجزیه پذیر دارند، فرایندهای بیولوژیکی قادر به حذف کامل این آلایندهها نیستند و باید از فرایندهای پیشرفته برای جداسازی و یا تخریب آنها استفاده نمود.

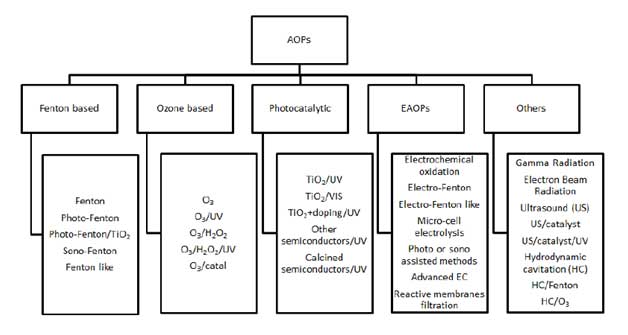

تقسیم بندی دیگر فرایندهای تصفیه فاضلاب صنایع نساجی بر اساس ماهیت فرایند است. مطابق این طبقه بندی، فرایندهای تصفیه را میتوان به فرایندهای فیزیکی/ شیمیایی، بیولوژیکی، اکسیداسیون پیشرفته (AOP) و هیبرید (ترکیبی) تقسیم بندی کرد. در ادامه انواع فرایندهای تصفیه فاضلاب صنایع نساجی مطابق این دسته بندی توضیح داده میشوند.

فرایندهای تصفیه فیزیکی/شیمیایی فاضلاب صنایع نساجی

فرایندهای تصفیه فیزیکی/شیمیایی همانگونه که از نامشان پیدا است، با استفاده از فرایندهایی که ماهیت فیزیکی و شیمیایی دارند، آلایندهای موجود در فاضلاب صنایع نساجی را جدا میکنند. باید دقت داشت که این فرایندها، آلاینده ها را تخریب نمیکنند. از فرایندهای فیزیکی/شیمیایی عمدتا به عنوان تصفیه اولیه فاضلاب صنایع نساجی استفاده میشود. این فرایندها شامل مخزن ذخیره سازی و متعادل سازی، آشغالگیری، انعقاد و لخته سازی، جذب و فیلتراسیون غشایی هستند.

مخزن ذخیره سازی و متعادل سازی

صنایع نساجی عمدتا به یک مخزن جهت نگهداری فاضلاب نیاز دارند تا مطمئن شوند که همواره دبی ثابتی از جریان پساب به واحدهای تصفیه خانه وارد میشود. به این مخزن تانک متعادل سازی نیز میگویند. لازم به ذکر است که عموما این مخزن هوادهی میشود تا ذرات معلق موجود در فاضلاب ته نشین نشوند.

انعقاد و لخته سازی

فرایند انعقاد و لخته سازی یک فرایند فیزیکی/شیمیایی مرسوم است که در آن مواد منعقد کننده به فاضلاب افزوده و در نتیجه آن لخته ایجاد میشود. سپس به لختهها زمان میدهند تا ته نشین و از فاضلاب جدا گردند. فرایند انعقاد و لخته سازی برای جداسازی رنگهای دیسرپرس از فاضلاب نساجی مناسب میباشد. رنگزاهای وت و ری اکتیو نیز تا حد کمی توسط این فرایند از فاضلاب حذف میگردند. باید اشاره داشت که فرایند انعقاد و لخته سازی به دلیل راندمان پایین رنگ زدایی و تولید لجن زیاد در تصفیه صنایع نساجی به صورت محدود به کار برده میشوند.

جذب

فرایند جذب یک فرایند فیزیکی است که راندمان خوبی را در حذف رنگ از فاضلابهای نساجی از خود نشان داده است. با توجه به این که اغلب رنگزاهای مورد استفاده در فرایند نساجی ساختاری پیچیده دارند و در برابر فرایندهای تجزیه بیولوژیکی مقاوم میباشند؛ فرایند جذب برای جداسازی چنین ترکیباتی مناسب است. البته باید دقت داشت که جذب، رنگزاها را تخریب نمیکند و تنها آنها را از فازی (مایع) به فاز دیگر (جامد) منتقل مینماید و از این رو خود، پسماند ایجاد میکند. برای حذف موثر رنگزا توسط فرایند جذب باید به ویژگیهای اصلی جاذب یعنی تمایل جذب بالا، توانایی حذف ترکیبات مختلف و قابلیت بازیابی و احیا توجه ویژه ای داشت. کربن فعال یک جاذب موثر برای حذف رنگزاها از فاضلاب صنایع نساجی است اما مشکل آن قیمت نسبتا بالا و سختی احیا میباشد. امروزه برخی از محققان استفاده از جاذبهای ارزان قیمت که از عمدتا از زائدات به دست میآیند مانند خاک رس بنتونیت، زئولیت، کیتین و کیتوزان، خاکستر بادی، بقایای گندم و ... را پیشنهاد کرده اند.

فیلتراسیون غشایی

فرایندهای فیلتراسیون غشایی مانند اولترافیلتراسیون (UF)، نانوفیلتراسیون (NF) و اسمز معکوس (RO) در تصفیه فاضلاب صنایع نساجی به کار برده میشوند. در چنین فرایندهایی اندازه حفرات ممبران اهمیت زیادی دارد زیرا آلایندههایی که ابعادی بزرگتر از حفرات ممبران داشته باشند، در غشا به دام میافتند و از فاضلاب جدا میشوند. باید اشاره داشت که ممبرانهای UF برای جداسازی و بازچرخش رنگزاهای غیر محلول مانند دیسپرس و ایندیگو مناسب هستند؛ درحالی که ممبرانهای NF و RO برای جداسازی رنگزاهای ریاکتیو به کار گرفته میشوند. البته برای انتخاب مناسبترین نوع ممبران باید به ماهیت رنگزا، فرایند رنگرزی مورد استفاده و ترکیبات شیمیایی آلایندههای موجود در پساب توجه کرد.

فرایندهای تصفیه بیولوژیکی فاضلاب صنایع نساجی

فرایندهای تصفیه بیولوژیکی از فرایندهای مقرون به صرفه برای تصفیه فاضلاب صنایع نساجی هستند که به کمک میکروارگانیسمها، رنگزاها و دیگر مواد آلی موجود در فاضلاب را تجزیه و به مواد سادهتر تبدیل مینمایند. باید دقت داشت که قبل از انجام فرایند تصفیه بیولوژیکی، باید ابتدا میکروارگانیسمها با فاضلاب آداپته شوند تا بتوانند راندمان تصفیه خوبی داشته باشند. راندمان تصفیه فرایندهای بیولوژیکی به عوامل دیگری مانند نسبت بار آلی به رنگزا، میزان میکروارگانیسمها، دما و غلظت اکسیژن موجود در سیستم نیز بستگی دارد. انجام فرایندهای تصفیه بیولوژیکی به صورتهای هوازی و بیهوازی و ترکیبی از این دو حالت امکان پذیر میباشد. برای تصفیه فاضلابهای نساجی عمدتا از ترکیب فرایندهای هوازی و بیهوازی استفاده میشود. بدین صورت که ابتدا فاضلاب با COD بالا توسط سیستم بیهوازی تصفیه میشود، سپس فاضلاب خروجی واحد بیهوازی که CODاش تا حد زیادی کاهش یافته، وارد سیستم تصفیه هوازی میگردد. باید اشاره داشت که در طی فرایند تصفیه بیهوازی، گاز با ارزش متان تولید میشود.

فرایندهای تصفیه بیولوژیکی در مقایسه با فرایندهای فیزیکی/شیمیایی و اکسیداسیون پیشرفته مزایایی نظیر دوستدار محیط زیست بودن، تولید کم لجن، کم هزینه بودن و تولید مواد بی خطر را دارند اما باید دقت داشت که به طور کلی راندمان تصفیه فاضلاب حاوی رنگزا توسط فرایندهای بیولوژیکی پایین است زیرا اکثر رنگزاها قابلیت تجزیه بیولوژیکی ندارند. با این حال برای تصفیه فاضلاب صنایع نساجی با روشهای بیولوژیکی میتوان از میکروارگانیسمهای مختلفی مانند قارچها، باکتریها، جلبکها و همچنین از سیستمهای آنزیمی استفاده نمود.

تصفیه بیولوژیکی فاضلاب نساجی با استفاده از باکتریها

تحقیقات نشان داده است که باکتریها در مقایسه با سایر میکروارگانیسمها عملکرد بهتری در تصفیه فاضلاب صنایع نساجی دارند. از این رو برای حذف رنگزاها از فاضلاب میتوان از طیف وسیعی از سویههای باکتریایی استفاده نمود. راندمان فرایند تصفیه بیولوژیکی به کمک باکتریها به میزان اداپته شدن باکتریها و شرایط محیطی بستگی دارد. باکتریهایی مانند Pseudomonas ،Aeromonas sp ،Bacillus ،Shigella ،Klebsiella و Rhodococcus قادرند که رنگزاهای آزویی را به صورت موثری از پساب نساجی حذف نمایند. از مزایای استفاده از باکتریها نیز میتوان به کشت آسان و سرعت رشد بالا در مقایسه با سایر میکروارگانیسمها اشاره کرد. همچنین لازم به ذکر است که گروههای مختلف باکتریایی میتوانند فرایند تجزیه زیستی رنگزاهای آزو را در شرایط هوازی و بیهوازی انجام دهند. اولین مرحله تخریب رنگزای آزویی در این فرایندها نیز شکست پیوندهای آزو (-N=N-) است.

تصفیه بیولوژیکی فاضلاب نساجی با استفاده از قارچها

قارچها با توجه به این که توانایی سازگاری سریع متابولیسم خود با شرایط محیطی را دارند، برای تصفیه فاضلاب صنایع نساجی مناسب میباشند. آنزیمهای داخل و خارج سلولی که قارچها تولید میکنند، میتوانند رنگزاهای موجود در پساب نساجی را تخریب کنند. این آنزیمها شامل لیگنین پراکسیدایز (LiP)، منگنز پراکسیدایز (MnP) و لاکاز میباشند. تجزیه بیولوژیکی رنگزاها از طریق قارچها منجر به تجزیه مولکول رنگ و درنتیجه سم زدایی از رنگ میشود.

تصفیه بیولوژیکی فاضلاب نساجی با استفاده از جلبکها

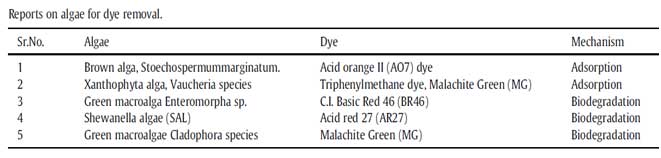

امروزه استفاده از جلبکها در تصفیه فاضلاب صنایع نساجی توجهات زیادی را به خود جلب نموده است زیرا جلبکها نیازی به نگهداری ندارند و رشد آنها تنها به نور خورشید و حضور کربن دی اکسید وابسته است. همچنین جلبکها مواد زائد ثانویه نیز تولید نمیکنند. فرایندهای بیولوژیکی مبتنی بر جلبک عموما ساده و قابل اجرا هستند و در مقایسه با سایر فرایندها نیز ارزان و دوستدار محیط زیست میباشند. فرایند تخریب رنگزای موجود در فاضلاب صنایع نساجی توسط جلبکها شامل سه مرحله اصلی است:

1. مصرف رنگزاها توسط جلبکها برای رشد آنها

2. تبدیل رنگزاها به مواد واسطه غیر رنگی یا کربن دی اکسید و آب

3. جذب کروموفورها بر روی جلبکها

باید دقت داشت جلبکها علاوه بر تجزیه زیستی، امکان جذب رنگهای موجود در فاضلاب را نیز دارند و از این رو میتوانند جایگزینی عملی برای مواد جاذب گران قیمت مانند کربن فعال باشند. جدول زیر چند نمونه از تحقیقاتی که در آنها از جلبکها برای تصفیه فاضلاب در صنایع نساجی استفاده شده است را نشان میدهد.

فرایندهای تصفیه اکسیداسیون پیشرفته فاضلاب صنایع نساجی

فرایندهای اکسیداسیون پیشرفته (AOPs) از فرایندهای پرکاربرد در تصفیه فاضلابهای صنایع نساجی میباشند زیرا این فرایندها قادرند که ترکیبات آلی پیچیده (رنگزاها) را تخریب و به مواد ساده تبدیل نمایند. مکانیسم تجزیه آلاینده ها در فرایندهای اکسیداسیون پیشرفته بر اساس تولید رادیکال هیدروکسیل است. به عبارت دیگر در این فرایندها رادیکالهای هیدروکسیل که عوامل اکسید کننده بسیار قوی هستند، به صورت پیوسته تولید میشوند و این رادیکالها، آلایندهها را تخریب مینمایند. فرایندهای اکسیداسیون پیشرفته انواع مختلفی دارند که در تصویر زیر دسته بندی آنها نمایش داده شده است. باید توجه داشت که این فرایندها را میتوان با یکدیگر نیز ترکیب کرد تا راندمان تصفیه فاضلاب در صنایع نساجی افزایش یابد. در ادامه توضیحات بیشتری در رابطه با انواع فرایندهای AOP داده میشود.

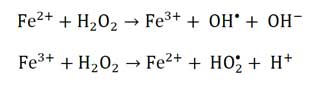

فرایندهای بر پایه واکنش فنتون

فرایندهای بر پایه فنتون از فرایندهای اکسیداسیون پیشرفته موثر در تصفیه فاضلابهای نساجی هستند که قابلیت تخریب رنگزاهای محلول و غیر محلول را دارند. رادیکال هیدروکسیل (•OH) در فرایند فنتون از طریق واکنش پراکسید هیدروژن (H2O2) با یونهای آهن (+Fe2) ایجاد میشود.

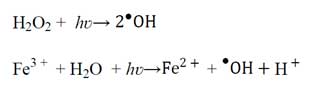

میزان تولید رادیکال هیدروکسیل در فرایند فنتون را میتوان با تابیدن اشعه UV به محلول افزایش داد زیرا نور UV با پراکسید هیدروژن واکنش میدهد و رادیکال هیدروکسیل تولید میکند. به چنین فرایند فنتونی، فتوفنتون میگویند.

از مزیتهای فرایند فنتون میتوان به اصول عملیاتی نسبتا ساده، زمان کوتاه واکنش و امکان انجام در دما و فشار محیط اشاره کرد. نیاز به pH اسیدی برای دستیابی به راندمانهای بالای تصفیه (درحالی که فاضلاب نساجی عموما قلیایی میباشد) و تولید لجن نیز از معایب این فرایند است.

فرایندهای بر پایه ازن زنی

فرایندهای اکسیداسیون پیشرفته بر پایه ازن، فرایندهایی میباشند که از ازن به صورت تنها یا در کنار ترکیبات دیگر مانند پراکسید هیدروژن و اشعه UV برای تخریب رنگزاها استفاده میکنند. ازن به تنهایی یک اکسید کننده قوی است که در شرایط اسیدی میتواند مستقیما با آلایندهها واکنش دهد اما در صورت ترکیب آن با H2O2 و UV رادیکال هیدروکسیل تولید میشود. فرایندهای اکسیداسیون پیشرفته بر پایه ازن قادرند که پیوندهای دوگانه و حلقههای آروماتیک موجود در رنگزاها را بشکنند و آنها را به ترکیبات ساده تری تبدیل نمایند. باید اشاره داشت که میزان تخریب رنگزاها در فرایندهای بر پایه ازن زنی با افزایش pH محلول، افزایش مییابد و با توجه به این که فاضلابهای نساجی عموما دارای pH بالا میباشند، استفاده از فرایندهای بر پایه ازن کارآمد است. از معایب فرایندهای ازن زنی نیز میتوان به احتمال تولید محصولات جانبی سمی، هزینه بالای ازن و همچنین طول عمر کوتاه ازن اشاره داشت. البته طول عمر ازن در محلولهای آبی به عوامل مختلفی مانند pH محلول، حضور نمکها در محلول و دما بستگی دارد.

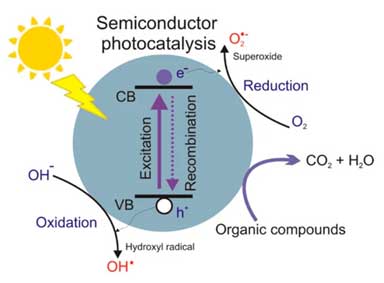

فرایندهای فتوکاتالیستی

فرایندهای فتوکاتالیستی در واقع فرایندهایی هستند که در آنها یک نیمه رسانا با تابیدن نور UV یا نور خورشید فعال میشود. این امر نیز بدین دلیل رخ میدهد که مواد نیمه رسانا دارای یک ناحیه خالی از انرژی هستند. به عبارت دیگر این مواد از نظر انرژی دارای ساختار نواری می باشند. سطوح انرژی که مربوط به پیوند کوالانسی اتمها است، نوار ظرفیت (Valence Band=VB) و سطح انرژی دیگر که در مکان بالاتری قرار گرفته، نوار رسانش (Conduction Band=CB) نامیده میشود. منطقه تهییج که از بالای نوار ظرفیت پر شده و تا زیر نوار رسانش گسترده شده است را شکاف انرژی میگویند. جذب تابشی که انرژی بیشتر یا برابر شکاف نواری نیمه رسانا داشته باشد، باعث ارتقا الکترون از نوار ظرفیت به نوار رسانش شده و حفراتی را در نوار ظرفیت ایجاد میکند. در نتیجه برانگیختگی الکترون، یک حفره با بار مثبت در نوار ظرفیت و یک الکترون در نوار رسانش تشکیل میشود. حفره-الکترون ایجاد شده باعث تولید گروههای رادیکال هیدروکسیل میشود. این رادیکالهای فعال نیز میتوانند ترکیبات آلی پیچیده موجود در فاضلاب نساجی را تخریب و حذف نمایند. از میان فتوکاتالیستهای موجود، اکسید تیتانیوم (TiO2) بهترین راندمان را از خود نشان داده است. نکته مهم در استفاده از فرایندهای فتوکاتالیستی در تصفیه فاضلاب صنایع نساجی این است که وجود ذرات آلی و همچنین کدر بودن فاضلاب، امکان نفوذ نور به فاضلاب و فعال شدن فتوکاتالیستها را محدود میکند.

فرایندهای اکسیداسیون الکتروشیمیایی

فرایندهای اکسیداسیون الکتروشیمیایی به فرایندهایی اطلاق میشود که در آنها از جریان الکتریسیته برای تولید رادیکال هیدروکسیل استفاده میشود. از نمونه این فرایندها میتوان به اکسیداسیون الکتروشیمیایی (Electrochemical Oxidation= EO)، احیای الکتروشیمیایی (Electrochemical Reduction=ER) و الکتروفنتون (Electro-Fenton) اشاره داشت. در فرایند اکسیداسیون الکتروشیمیایی، رادیکالهای هیدروکسیل در سطح آند به صورت الکتریکی تولید میشوند. فرایند الکتروفنتون نیز مشابه فرایند فنتون است با این تفاوت که در فرایند الکتروفنتون، پراکسید هیدروژن مورد نیاز فرایند، از طریق کاهش اکسیژن در کاتد به صورت الکتریکی و در محل تشکیل میشود؛ از این رو نیازی نیست که پراکسید هیدروژن به صورت دستی به سیستم اضافه گردد. لازم به ذکر میباشد که مشکل استفاده از فرایندهای الکتروشیمیایی، هزینههای مصرف برق است.

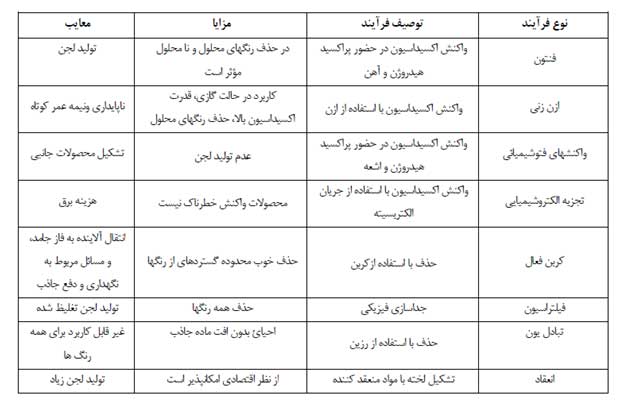

مزایا و معایب روشهای مختلف تصفیه فاضلاب صنایع نساجی

جدول زیر مزایا و معایب روشهای مختلف غیر بیولوژیکی مورد استفاده در تصفیه فاضلاب صنایع نساجی را نشان میدهد.

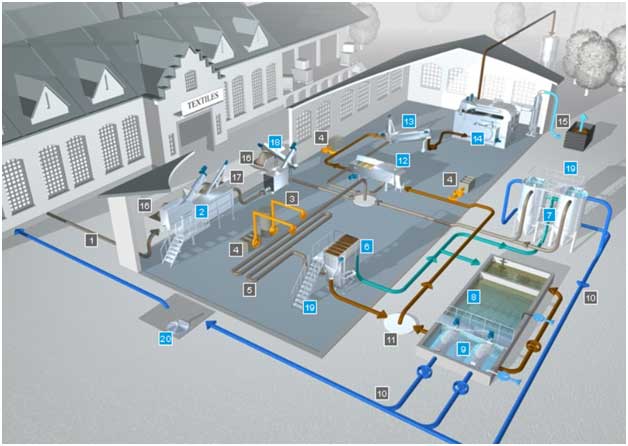

دیاگرام کلی تصفیهخانه فاضلاب یک کارخانه نساجی

طراحی تصفیهخانه هر کارخانه نساجی باید به صورت اختصاصی و با در نظر گرفتن خصوصیات فاضلاب تولیدی در کارخانه انجام شود. با این حال شکل زیر یک دیاگرام کلی از تصفیه خانه فاضلاب صنعت نساجی را نمایش میدهد.

1. فاضلاب خام

2. آشغالگیر درشت دانه

3. آشغالگیر ریزدانه

4. افزودن مواد شیمیایی

5. راکتور لولهای

6. سیستم شناورسازی هوای محلول (DAF)

7. فیلتر شنی

8. بیوراکتور غشایی

9. بیوراکتور چرخشی خلا

10. پساب قابل استفاده مجدد

11. لجن شناور و مازاد

12. سیستم تغلیظ کننده لجن (تغلیظ کننده نواری)

13. سیستم آبگیری از لجن (اسکرو پرس)

14. سیستم خشک سازی لجن

15. اسکرابر هوای خروجی و بیوفیلتر

16. آشغالگیرها

17. دانه جدا شده

18. انتقال آشغالهای به دام افتاده

19. نرده و پله

20. درپوش ساخته شده از جنس استنلس استیل

قیمت پکیج تصفیه فاضلاب صنایع نساجی

با توجه به تنوع زیاد فرایندها و محصولات تولید شده در صنایع نساجی، یک پکیچ کلی برای تمامی کارخانههای نساجی وجود ندارد. به عبارت دیگر، برای این که بتوان فاضلاب صنایع نساجی را به صورت درست و اصولی و با بیشترین راندمان و کمترین هزینه تصفیه نمود، نیاز است که بر روی فاضلاب هر کارخانه به صورت اختصاصی آنالیز انجام داد تا بتوان بهترین پکیج را طراحی کرد. بنابراین، بدیهی است که پکیج تصفیه فاضلاب صنایع نساجی قیمت ثابتی ندارد و باید به صورت خاص برای هر کارخانه طراحی گردد. البته لازم به ذکر است که شرکت آبکالا با سابقه طولانی در صنعت تصفیه آب و فاضلاب همواره بهترین پکیج تصفیه فاضلاب صنایع نساجی را با مناسبترین قیمت برای مشتریان محترم خود طراحی و تولید میکند. برای کسب اطلاعات بیشتر با کارشناسان آبکالا تماس حاصل نمایید.

خرید پکیج تصفیه فاضلاب صنایع نساجی از آبکالا

همانگونه که پیشتر ذکر شد، کیفیت فاضلاب صنایع نساجی متغیر است و از این رو یک سیستم تصفیه برای تمامی کارخانههای نساجی مناسب نمیباشد. شرکت آبکالا با سابقه درخشان و طولانی در صنعت آب و فاضلاب مفتخر است که میتواند بهترین پکیج تصفیه فاضلاب صنایع نساجی را با توجه به مشخصات پساب تولیدی در هر کارخانه طراحی و راه اندازی نماید. برای دریافت راهنمایی های بیشتر جهت خرید پکیج تصفیه پساب صنایع نساجی آبکالا با کارشناسان ما تماس حاصل فرمایید.