اهمیت تصفیه فاضلاب فولاد

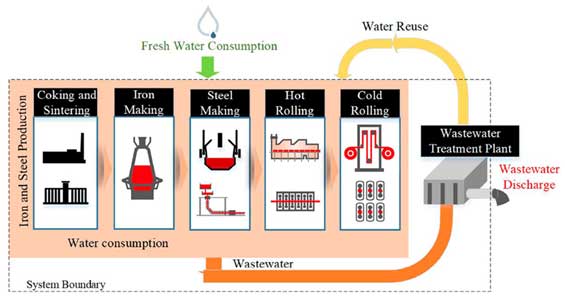

صنایع فولادی یکی از مهمترین صنایع در هر کشور هستند که به پیشرفت اقتصادی و توسعه کشور کمک شایانی میکنند. در این صنایع در طی فرایندهای مختلف و پیچیده، سنگ معدن را به آهن و فولاد تبدیل میکنند و در نتیجه این فرایندها حجم زیادی آب مصرف میشود. انجمن جهانی فولاد اعلام کرده است که میانگین مصرف آب به ازای هر تن فولاد خام در حدود 28.6 مترمکعب میباشد. این مصرف بالای آب، تولید حجم بالای فاضلاب را نیز در پی دارد. از آلایندههای مرسوم در فاضلاب صنایع فولاد میتوان به خرده فلزات، فلزات محلول، روغن و گریس، ذرات معلق، مواد آلی مانند بنزوپیرن، نفتالین و انواع فنولها و مواد معدنی مانند آمونیوم، سیانید و نیترات و نیتریت اشاره داشت. بنابراین بدیهی است که تخلیه چنین پساب های آلوده ای با حجم بالا به محیط زیست مشکلات و خطرات بیشماری را به همراه خواهد داشت. از این رو تصفیه پساب صنایع فولاد از اهمیت بالایی برخوردار است و باید با جدیت پیگیری گردد.

شرکت آبکالا با در اختیار داشتن تیم مهندسی با تجربه قادر است که بهترین پکیج تصفیه پساب صنایع فولادی را برای مشتریان محترم طراحی و تولید نماید.

فرایند تولید فاضلاب در صنایع فولاد

به طور کلی عملیات انجام شده در کارخانههای فولاد را میتوان به مراحل زیر تقسیم بندی کرد:

• کک سازی (Cokemaking): تبدیل کربن موجود در زغال سنگ خام به کک متالوژیکی جهت استفاده در فرایند آهن سازی

• تَفجوشی (Sintering): احیای آهن از جریانهای زائدات و تبدیل آنها به ابعاد و وزنهای مناسب برای ورود به کوره بلند (Blast Furnace)

• آهن سازی (Ironmaking): استفاده از کورههای بلند جهت تولید آهن ذوب شده از مخلوط کک، سنگ آهک، سنگ آهن تصفیه شده و زینتر (Sinter)

• فولاد سازی (Steelmaking): این مرحله با دو فرایند زیر امکان پذیر است:

o کوره اکسیژن ساده: در این روش اکسیژن و آهک به آهن ذوب شده در کوره بلند افزوده میشود تا ناخالصیهای فسفر و سولفور به شکل سرباره حذف شود.

o کوره قوس الکتریکی: ضایعات فولاد، آهن خام و عناصر آلیاژی با عبور جریان الکتریکی از کوره ذوب میشوند و سرباره سنگ آهک ناخالصیهای فولاد مانند گوگرد و فسفر را از بین میبرد.

• گاز زدایی با خلا (Vacuum Degassing): فرایند تصفیه ای که در آن گازهایی مانند اکسیژن از فولاد مذاب قبل از ریخته گری حذف میشوند تا محصولات نهایی کیفیت بالاتری داشته باشند.

• ریخته گری مداوم (Continuous Casting): فولاد مذاب ریخته میشود، سرد میگردد و به شکل دلخواه در میآید.

• شکل دهی داغ (Hot Forming): فولاد جامد از قبل گرم شده از طریق یک سری مراحل شکل دهی که در آنها فشار مکانیکی از طریق رولها اعمال میشود، تغییر شکل میدهد.

• رسوب زدایی حمام نمک (Salt Bath Descaling): از حمام نمک مذاب یا ترکیبات ساینده برای شل کردن و حذف رسوبات سنگین از فولادهای ضد زنگ و آلیاژ بالا استفاده میشود.

• اسیدی سازی (Acid Pickling): با استفاده از محلولهای اسیدی غیر آلی، اکسیدها و رسوبات از سطح فولاد حذف میشود.

• شکل گیری سرد (Cold Forming): فولاد در دمای محیط نورد میشود تا خواص مکانیکی و سطحی مورد نظر مانند سختی، پوشش سطح و ضخامت در آن ایجاد گردد.

• تمیز سازی قلیایی (Alkaline Cleaning): فولاد از محلولهای قلیایی عبور داده میشود تا چربیها و روغنهای حیوانی و معدنی آن حذف گردد.

• پوشش داغ (Hot Coating): پوشش از پیش تمیز شده در حمامهای مذاب فلزات غوطه ور میشود تا مقاومت آن در برابر خوردگی و ظاهرش بهبود یابد.

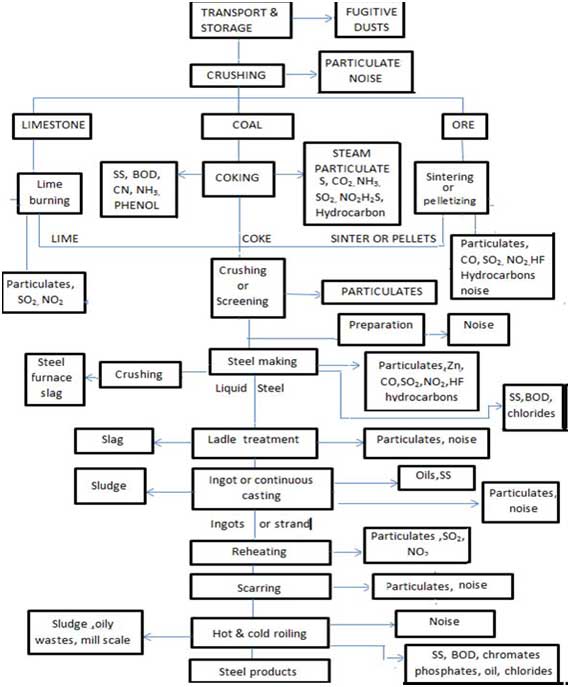

در طی مراحل مختلف ذکر شده برای تولید فولاد، حجم زیادی پساب در واحدهای مختلف ایجاد میگردد. شکل زیر آلایندههای تولید شده در مراحل مختلف عملیات فولاد سازی را نشان میدهد. به طور کلی میتوان گفت که در یک کارخانه فولاد، کورههای کک بیشترین مصرف آب و تولید فاضلاب را دارند. عملیاتهای مختلف هیدروفشار شامل خاموش کردن کک داغ، شستشوی آمونیاکی، خنک کردن و شستشوی گازهای کوره کک و جداسازی محصولات جانبی صنعت کک هستند که مواد بسیار سمی مانند سیانیدها، تیوسیانات، فنل، آمونیاک، روغن و چربی در طی آنها تولید و به پساب وارد میشود.

از دیدگاه مصرف آب، کوره بلند بیشتری سهم را به خود اختصاص میدهد؛ به طوری که یک کوره بلند قدیمی به 77600 لیتر آب به ازای هر میلی گرم آهن خام تولید شده نیاز دارد. البته با وجود این که استفاده از فناوریهای نوین، مصرف آب را تا حدی کاهش داده است اما همچنان مصرف آب در کوره بلند، زیاد میباشد. باید اشاره داشت که در این مرحله پس از فرستادن آهن خام تولید شده به کارخانه ذوب فولاد، از حجم زیادی آب برای خنک کردن کوره استفاده میشود که این آب به فاضلاب تبدیل میگردد؛ به طوری که آب خروجی از کوره دمای بالایی دارد و حاوی مقادیر زیاد ذرات معلق است.

در فرایند ریخته گری مداوم، فاضلاب تولید شده حاوی روغن و مواد جامد امولسیون شده است. در بسیاری از کارخانههای فولاد سازی فرایندهای نورد و اسیدی کردن را با یکدیگر ترکیب میکنند. در مورد پساب این مراحل نیز باید اشاره داشت که فاضلاب تولید شده در نورد اولیه عموما دارای رسوبات و روغن است. فاضلاب مرحله اسیدی سازی نیز شامل نمکهای محلول فلزات مختلف مانند آهن، کروم، مس، نیکل، زینک، اسید آزاد باقی مانده، آب شستشو و آب مورد استفاده در اسکرابرهای بخار میباشد.

مشخصات فاضلاب تولید شده در صنایع فولاد

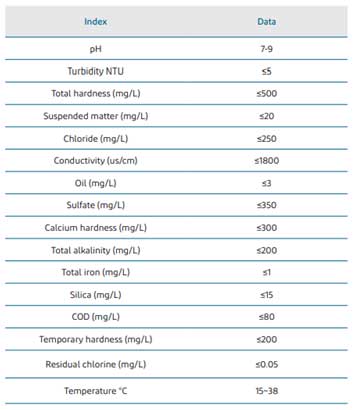

فاضلاب تولید شده در مراحل مختلف تولید فولاد، کیفیت و مشخصات خاص خود را دارند. جدول زیر مشخصات ترکیب فاضلاب تولید شده از مراحل آهن سازی، فولاد سازی، نورد فولاد و سایر فرایندهای تولید در یک کارخانه فولاد واقع در کشور چین را نشان میدهد.

مشکلات زیست محیطی تخلیه فاضلاب تصفیه نشده صنایع فولادی به بدنههای آبی

همانگونه که ذکر شد فاضلاب تولید شده در صنایع فولادی به شدت آلوده است، از این رو تخلیه چنین فاضلابی به محیط زیست مشکلات متعددی را ایجاد میکند که از نمونه این مشکلات میتوان به موارد زیر اشاره داشت:

• ایجاد سمیت برای آبزیان

• کاهش اکسیژن محلول آب

• ایجاد گل و لای به دلیل وجود ذرات معلق در فاضلاب

• ایجاد طعم و بو در آب

• افزایش دمای آب که بر میزان اکسیژن محلول اثر میگذارد

• تشکیل لکههای روغن شناور بر روی آب

روشهای تصفیه فاضلاب صنایع فولاد

در بخشهای پیشین ذکر شد که فاضلابهای تولید شده در صنایع فولاد، آلوده و خطرناک میباشند؛ از این رو نیاز است که این پسابها را پیش از تخلیه به محیط زیست تصفیه نمود. برای تصفیه این فاضلابها از روشهای مرسوم فیزیکوشیمیایی، روشهای نوین غشایی و فرایندهای بیولوژیکی استفاده میشود. در ادامه توضیحات بیشتری در رابطه با مراحل مختلف تصفیه فاضلاب صنایع فولادی ارائه خواهد شد.

فرایندهای تصفیه فیزیکوشیمیایی فاضلاب صنایع فولادی

فرایندهای تصفیه فیزیکوشیمیایی فرایندهایی هستند که با استفاده از ترکیب فرایندهای فیزیکی و شیمیایی فاضلاب را تصفیه مینمایند. در صنایع فولادی از فرایندهای فیزیکوشیمیایی برای حذف جامدات، روغن و گریس، ترکیبات آلی قابل تجزیه بیولوژیکی، اسیدها، قلیاها و فلزات سنگین استفاده میشود. از نمونه این فرایندها میتوان به انعقاد و لخته سازی، جذب، فرایندهای جداسازی روغن و فرایندهای اکسیداسیون پیشرفته اشاره داشت. لازم به ذکر است که برای تصفیه فاضلاب صنایع فلزی میتوان فرایندهای مذکور را با یکدیگر ترکیب نمود.

فرایند انعقاد و لخته سازی

فرایند انعقاد که در ادامه با لخته سازی و ته نشینی (کلریفایرها) همراه میشود، یکی از مرسومترین فرایندهای تصفیه در صنایع فولادی است. این فرایند عمدتا برای حذف روغنهای امولسیون شده موجود در فاضلاب مرحله نورد سرد مورد استفاده قرار میگیرد. از پرکاربردترین مواد لخته ساز در صنعت فولاد میتوان به کلسیم اکسید، کلسیم هیدروکسید، آلوم پتاس و نمکهای منیزیم اشاره کرد. این لخته سازها با استفاده از مکانیسمهای مختلفی مانند خنثی سازی بار، پل زدن، اتصال الکتریکی و ... آلایندهها را از فاضلاب جدا میکنند. لازم به ذکر است که فرایند انعقاد و لخته سازی عمدتا به عنوان تصفیه اولیه در صنایع فولادی به کار برده میشود.

فرایند جذب

جذب یک فرایند فیزیکی در تصفیه پساب صنایع فولاد است که از آن برای حذف ترکیبات پایدار فاضلاب مانند فنولها، سیانید (حاصل شده از کوره کک)، سورفکتانتها (حاصل شده از مرحله اسیدی کردن) و فلزات سنگین (حاصل شده از عملیات ریخته گری) استفاده میشود. برای انجام فرایند جذب، میتوان جاذبهای مختلفی مانند زئولیت و کربن فعال را به کار گرفت. تحقیقات بسیاری نیز ثابت کردهاند که سرباره کوره که خود یک پسماند در صنایع فولادی است، میتواند به عنوان یک جاذب موثر برای تصفیه فاضلاب فولادی به کار برده شود. از معایب اصلی فرایند جذب نیز باید به نیاز به احیای جاذب و قیمت نسبتا بالای جاذبهای صنعتی اشاره داشت.

فرایندهای جداسازی روغن و گریس

روغن و گریس معمولا در فاضلاب تولید شده در مراحل ریخته گری مداوم، نوردهای سرد و گرم، اسیدی کردن، آبکاری و عملیات پوشش دهی وجود دارد. منشا روغن در فاضلاب نیز تجهیزات، روان کنندهها و خنک کنندههای محصول، سیستمهای هیدرولیکی و پوششهای نگهدارنده اعمال شده بر روی محصول هستند. برای جداسازی روغن و گریس از روشهای مختلفی مانند جداسازی گرانشی (Gravity Separation)، شناورسازی با هوا (Air Flotation) و فیلتراسیون (Filtration) میتوان استفاده کرد.

درصورتی که روغن به صورت غیرمحلول در آب باشد، روش جداسازی ثقلی و اسکیمینگ برای حذف آنها از فاضلاب توصیه میشود. در این روش جریان فاضلاب در محفظههای مستطیلی شکل را تا حدی کاهش میدهند که زمان کافی برای شناور شدن روغن و گریس در سطح فراهم گردد. در صورتی که روغن به صورت امولسیون شده یا محلول در فاضلاب باشد همانند روغنهای موجود در پساب فرایند نورد سرد یا آب شستشو، باید ابتدا با استفاده از اسید یا امولسیون شکنها، روغنهای امولسیون شده را شکاند و سپس از روش ته نشینی گرانشی یا شناورسازی با هوا استفاده نمود. فرایند شناورسازی با هوا به طور کلی برای جدا سازی مواد شناور دارای چگالی نزدیک به چگالی آب به کار برده میشود. در این فرایند حبابهای هوایی که در داخل فاضلاب ایجاد میشوند، به روغن و ذرات ریز جامد متصل میشوند و با سبک نمودن این ذرات باعث شناور شدن و تجمع یافتن این ذرات در سطح میگردند.

فرایندهای اکسیداسیون پیشرفته (AOPs)

فرایندهای اکسیداسیون پیشرفته از سری فرایندهای جدید و کارآمد در تصفیه فاضلاب صنایع فولادی هستند که مکانیسم اصلی حذف آلاینده در آنها تولید رادیکال هیدروکسیل میباشد. با توجه به این که رادیکال هیدروکسیل بسیار قوی است، میتواند آلایندههای مقاوم موجود در فاضلاب فولادی مانند سیانید، تیوسیانات و ... را تخریب نماید. کارآمد بودن فرایندهای AOP در تصفیه فاضلاب فولادی به دلیل کاهش BOD و COD فاضلاب بدون ایجاد حجم پساب اضافی است. فرایندهای اکسیداسیون پیشرفته را با توجه به روشهای مختلف تولید رادیکال هیدروکسیل میتوان به گروههای فرایندهای بر پایه ازن، فرایندهای بر پایه فنتون، فرایندهای فتوکاتالیستی و فرایندهای اکسیداسیون الکتروشیمیایی تقسیم بندی کرد. از ترکیبات مختلف به کار رفته در این فرایندهای نیز میتوان به ازن، پراکسید هیدروژن، اشعهUV، عوامل فنتون (یون آهن و پراکسید هیدروژن) و فتوکاتالیستها اشاره داشت. البته لازم به ذکر است که برای تصفیه کامل فاضلاب صنایع فولادی باید از فرایندهای AOP در کنار سایر روشهای تصفیه استفاده نمود.

تکنولوژیهای غشایی تصفیه فاضلاب صنایع فولاد

فرایندهای غشایی از سری فرایندهای نوین در تصفیه فاضلابهای صنایع فولادی هستند که در صورت به کارگیری همراه با فرایندهای فیزیکوشیمیایی میتوانند فاضلابهای تولیدی در صنایع را به صورت موثری تصفیه نمایند. مکانیسم تصفیه در این فرایندها بدین گونه است که پساب به کمک نیروی محرکه خارجی (مانند اختلاف فشار) از یک غشای نیمه تراوا عبور میکند و بدین ترتیب آلایندههای موجود در فاضلاب بر روی سطح غشا باقی میماند و آب از حفرات ممبران عبور میکند. ممبرانهای مورد استفاده در تصفیه غشایی پساب صنایع فولادی بر اساس حفراتشان به چهار گروه میکروفیلتراسیون (MF)، اولترافیلتراسیون (UF)، نانوفیلتراسیون (NF) و اسمز معکوس (RO) دسته بندی میشوند. از مزایای این روش تصفیه میتوان به راندمان تصفیه بالا، مصرف نسبتا کم انرژی و عدم تولید آلودگی ثانویه اشاره کرد. فرایندهای غشایی قادرند که روغن، مواد جامد معلق موجود در فاضلاب صنایع فولادی را با راندمان بالایی حذف نمایند و بار آلی فاضلاب را کاهش دهند.

فرایندهای تصفیه بیولوژیکی فاضلاب صنایع فولادی

فرایندهای تصفیه بیولوژیکی، فرایندهایی مقرون به صرفه و نسبتا ساده هستند که با استفاده از میکروارگانیسمها بار آلی فاضلاب (BOD و COD) را کاهش میدهند. در این فرایندها که به دو صورت هوازی و غیر هوازی قابل اجرا میباشند، موجودات زنده (میکروارگانیسمها) مواد آلی را به مواد سادهتر تبدیل مینمایند. باید اشاره داشت که در فرایندهای بیولوژیکی بیهوازی همزمان با تصفیه فاضلاب، گاز با ارزش متان نیز تولید میشود. همچنین انجام فرایندهای بیولوژیکی به دو صورت رشد معلق و رشد چسبیده نیز امکان پذیر است.

در صنایع فولادی از فرایندهای بیولوژیکی عموما برای تصفیه فاضلابهای کوره کک و فاضلاب محصولات جانبی استفاده میشود. البته باید دقت داشت با توجه به حساسیت بالای فرایندهای بیولوژیکی به تغییرات بار و pH فاضلاب، نیاز است که پساب پیش از ورود به فرایندهای بیولوژیکی ابتدا به تانک یکنواخت سازی وارد شود. برای تصفیه پساب صنایع فولادی با استفاده از روشهای بیولوژیکی میتوان هم از سیستم تک مرحلهای و هم سیستم دو مرحلهای استفاده نمود. در سیستم تک مرحلهای، فرایند به گونهای طراحی میشود که ترکیبات آلی و آمونیاک در یک مرحله حذف شوند؛ در حالی که در سیستم دو مرحلهای، طراحی سیستم به گونه ای است که در مرحله اول، مواد آلی و در مرحله دوم آمونیاک حذف میگردد.

پکیج تصفیه فاضلاب صنایع فولاد

برای این که بتوان فاضلاب تولید شده در صنایع فولادی را به صورت درست و اصولی تصفیه نمود باید از فرایندهای مختلف تصفیه استفاده کرد (در بخش قبل روشهای مختلف تصفیه فاضلاب صنایع فولادی به طور مفصل شرح داده شد). منظور از پکیج تصفیه فاضلاب صنایع فولاد این است که با توجه به کمیت و کیفیت مشخصات پساب تولید شده در هر کارخانه فولاد سازی، ترکیبی از روشهای مختلف تصفیه را در کنار هم قرار داد تا بتوان به کمک آنها کیفیت فاضلاب صنایع فولادی را به حدود استاندارد رساند. بدیهی است که پکیج تصفیه فاضلاب صنایع فولادی باید به صورت اختصاصی برای هر کارخانه طراحی و تولید گردد. شرکت مهندسی آبکالا با سابقه درخشان و طولانی در صنعت آب و فاضلاب میتواند بهترین پکیج تصفیه فاضلاب صنایع فولادی را با مناسبترین قیمت برای کارخانه شما طراحی و راه اندازی نماید.

قیمت پکیج تصفیه فاضلاب صنایع فولاد

فاضلابهای تولید شده در صنایع فولادی با توجه به فرایندهای مورد استفاده در هر کارخانه، کمیت و کیفیت متفاوتی دارند. بنابراین پکیج تصفیه فاضلاب مناسب هر کارخانه را باید به صورت اختصاصی طراحی و تولید نمود. بدیهی است که قیمت هر پکیج با توجه به روشهای تصفیه و تجهیزات به کار رفته در آن متفاوت میباشد. با این حال شرکت آبکالا با سابقه طولانی و درخشان در صنعت آب و فاضلاب و همچنین با در اختیار داشتن مهندسان مجرب قادر است که بهترین پکیج تصفیه فاضلاب صنایع فولادی را با مناسبترین قیمت برای هر کارخانه طراحی و تولید نماید. برای دریافت اطلاعات بیشتر در رابطه با پکیجهای تصفیه فاضلاب صنایع فولادی با کارشناسان آبکالا تماس حاصل فرمایید.

خرید پکیج تصفیه فاضلاب صنایع فولاد از آبکالا

همانگونه که ذکر شد پکیج تصفیه فاضلاب صنایع فولاد باید با توجه به مشخصات فاضلاب تولید شده در هر کارخانه فولاد سازی طراحی و تولید شود. شرکت مهندسی آبکالا با در اختیار داشتن مهندسان با تجربه میتواند بهترین پکیج تصفیه پساب صنایع فولادی را برای هر کارخانه طراحی نماید. برای کسب اطلاعات بیشتر در رابطه با خرید پکیج تصفیه پساب صنایع فولاد با کارشناسان آبکالا تماس حاصل نمایید.