معرفی فناوری الکترودیونیزیشن (EDI)

شرکت مگا، شرکتی ثبت شده در جمهوری چک است که علاوه بر این کشور، در کشورهای روسیه و اوکراین نیز خطوط تولید دارد. زمینۀ اصلی فعالیت شرکت مگا، توسعه، طراحی و ساخت غشاء و تجهیزات فرایندهای الکتروممبران مانند EDR و EDI است.

الکترودیونیزیشن (EDI) یکی از روشهای خالص سازی آب است که از میدان الکتریکی، غشا تبادل یونی و رزین برای جداسازی یونهای محلول در آب و تولید آب مقطر (یا دمین) استفاده میکند. این فرایند، تکامل یافتۀ روش هایی مانند Mixed Bed است. در Mixed Bed از رزین برای خالص سازی آب استفاده میشود و با استفاده از مواد شیمیایی رزین احیا میشود ولی در EDI، علی رغم وجود رزین، احیا بدون نیاز به سود و اسید به صورت پیوسته توسط یونهای +H و -OH که محصول الکترولیز آب است، انجام میشود.

روش کار سیستم EDI

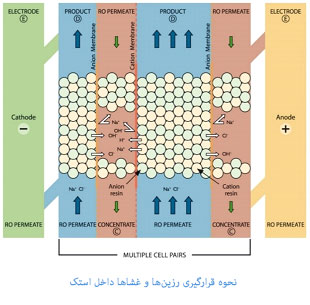

مجموعۀ الکترودها، غشاهای تبادل یونی و رزینها در یک محفظه قرار گرفتهاند و به این مجموعه، استک (Stack) یا ماژول (Module) گفته میشود که جزء اصلی پکیج EDI است.

دو الکترود، در دو طرف استک میدان الکتریکی لازم برای جذب یونها را به وجود میآورند. بین دو الکترود، چندین غشای تبادل یونی و رزین قرار گرفتهاند. غشاهای تبادل یونی به کار رفته در EDI دو دستهاند که یکی در میان چیده شدهاند. دسته اول Anion Membrane (AM) هستند که اجازۀ عبور آنیونها (مانند 2-Cl-, SO4) را میدهند ولی کاتیونها نمیتوانند از آن عبور کنند. دستۀ دوم، Cation Membrane (CM) نام دارند که برعکس عمل میکنند و اجازۀ عبور کاتیونها (مانند 2+Na+, Ca) را میدهند ولی آنیونها از آن عبور نمیکنند. هنگامی که آب از مجرای بین غشاها وارد میشود، یونهای آنیونی و کاتیونی به سمت الکترودهای کاتد و آند جذب میشوند ولی هنگامی که آنیونها به CM و کاتیونها به AM میرسند، دیگر نمیتوانند به سمت الکترود حرکت کنند و در جریان بین دو غشاء باقی میمانند.

به این ترتیب جریان بین غشاها، یکی در میان، به آب خالص (Dilute) و آب تغلیظ شده (Concentrate) تقسیم میشود. سهم آب خالص حدود 97% جریان اصلی و سهم آب تغلیظ شده حدود 3% است. چون آب خالص رسانایی برق ندارد، بین غشاها، رزینهای آنیونی و کاتیونی قرار داده میشود. این رزینها بر خلاف رزینهای موجود در Mixed Bed نیازی به احیا با سود و اسید ندارند و به صورت دائمی توسط یونهای +Hو -OH که حاصل الکترولیز آب هستند، احیا میشوند. مصرف برق EDI بسیار کم است (حدود 0.01 – 0.2 kWh/m3 بسته به کیفیت آب ورودی) و برای ایجاد اختلاف پتانسیل DC بین دو الکترود، از رکتیفایر استفاده میشود.

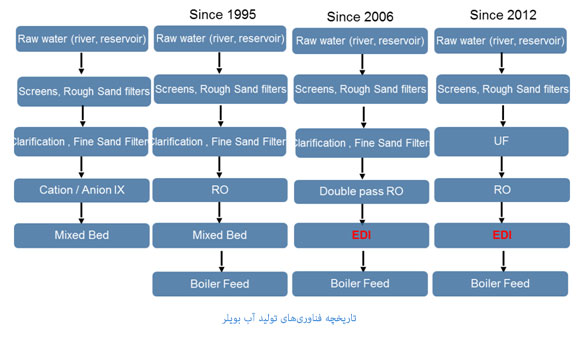

تاریخچۀ استفاده از EDI

تاریخچۀ استفاده از EDI به دههها قبل باز میگردد و عملکرد و قابل اعتماد بودن آن اثبات شده است. فراگیرشدن استفاده از EDI در صنایع نفت و گاز و نیروگاه، پس از اقتصادی شدن فناوری RO سرعت گرفت.

امروزه EDI در بسیار از صنایع جایگزین سیستم های سنتی تولید آب دمین (Mixed Bed) شده است. از جمله این صنایع می توان به موارد ذیل اشاره کرد:

• تصفیه آب بویلر در نیروگاهها، پتروشیمیها، پالایشگاهها، صنایع غذایی مانند فراوری شکر، روغن و...

• صنایع شیمیایی (در فرایندها)

• صنایع دارویی (آب دمین در شربتها، سرمها، محلولهای تزریقی و ... کاربرد دارد.)

• صنایع میکرو الکترونیک (آب دمین برای تولید تراشهها و میکروچیپها استفاده میشود.)

تا پایان سال 2013 کل ظرفیت EDI نصب شده در جهان، بیش از 150،000 مترمکعب در ساعت بوده است.

مزایای EDI نسبت به Mixed Bed

• EDI نیاز به سود و اسید برای احیاء ندارد. لذا چالشهای محیط زیستی، ایمنی و هزینهای کمتری دارد. EDI در اروپا جزو فناوریهای سبز (دوستدار محیط زیست) شناخته میشود.

• مصرف برق EDI بسیار پایین است (حدود 0.01 – 0.2 kWh/m3 بسته به کیفیت آب ورودی)

• عدم نیاز به تجهیزات دوار مانند پمپ و Blower (پمپهای بین RO و MB، پمپ احیا (Regeneration)، پمپ اسید، پمپ سود و... حذف میشوند) EDI را به سیستم بسیار ساده، در دسترس (Available) و قابل اعتماد (Reliable) تبدیل میکند.

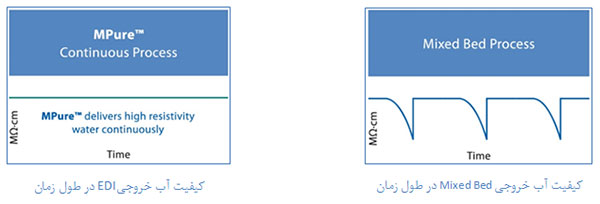

• کیفیت آب تولیدی EDI در طول زمان ثابت است ولی در Mixed Bed، کیفیت نوسانی است و با جذب یونهای موجود در آب توسط رزینها، به مرور کیفیت آب خروجی افت میکند تا احیاء انجام شود و کیفیت آب به حالت اولیه باز گردد.

• تولید EDI پیوسته است و مانند MB نیاز به در نظر گرفتن سیستمStand-by برای زمان احیاء و شستشوی سیستمهای دیگر نیست.

• Turn down بسیار وسیع (150% - 50%)، انعطاف زیادی در بهرهبرداری سیستم تصفیه آب به روش EDI ایجاد میکند.

• عدم نیاز به دخالت بهرهبردار برای احیاء، باعث کاهش تعداد نفرات بهرهبردار و سهولت کار با آن میشود.

• شستشوی شیمیایی هر 6 ماه تا یک سال توسط پکیج CIP مشترک با RO قابل انجام است.

• حساسیت نسبت به روغن در EDI مانند MB است و این موضوع محدودیتی به پلنت اضافه نمیکند.

• حساسیت دمایی EDI مانند RO است و در سیستمهایی که از RO+EDI استفاده میشود، شرایط کارکردی EDI محدودیت جدیدی ایجاد نمینماید.

• تولید آب دمین با خلوص بسیار بالا (برای استفاده در تولید Semiconductor) فقط با EDI امکان پذیر است.

• استفاده از EDI برای تولید آب دمین در صنایع داروسازی (به دلیل حساسیت به عدم وجود باکتری یا ویروس) چند دهه سابقه دارد.

• دور ریز آب در EDI صفر است. حدود 97% از آب ورودی به آب دمین تبدیل میشود و بقیه آن به ورودی سیستم RO باز گردانده میشود. در صورتی که در MB حدود 1% از آب دمین تولیدی برای احیاء و شستشو مصرف میشود.

• فضای مورد نیاز برای نصب EDI تقریباً برابر با سطح اشتغال شدۀ ستونهای MB با ظرفیت مشابه است. ولی عدم نیاز به فضا برای نصب پمپها، تانکهای اسید و سود، بلوور، مخزن خنثی سازی و... باعث میشود در مجموع با استفاده از EDI، فضای واحد تصفیه خانه (WTP) کوچکتر شود.

• EDI قابلیت تولید و نصب مدولار دارد و همچنین امکان طراحی و ساخت پکیج قابل حمل EDI وجود دارد.

محدودیتهای سیستم EDI

• EDI در مقایسه با Mixed Bed، نسبت به کیفیت آب ورودی، حساسیت بیشتری دارد. لذا حتماً قبل از آن باید سیستم تصفیه آب RO قرار داشته باشد یا کندانس برگشتی به آن وارد شود.

• EDI نسبت به دمای آب ورودی حساستر است و انواع صنعتی آن، امکان کارکرد در دمای گرمتر از 40 درجه سانتیگراد را ندارند. (البته انواع دارویی آن امکان کار کردن در دمای 60 الی 70 درجه سانتیگراد را دارند.)

اسکیدهای EDI

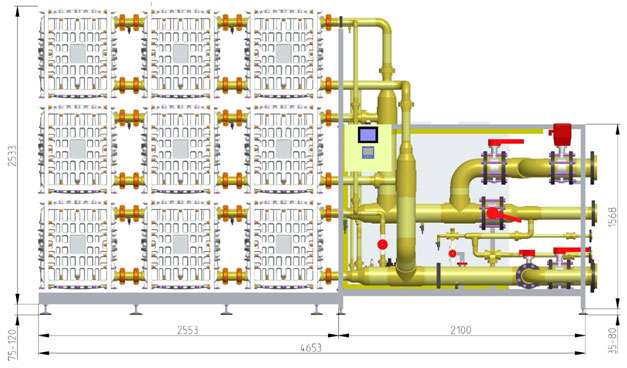

استکهای EDI ساخت شرکت مگا، قابلیت نصب به صورت مدولار بر روی اسکید را دارند و تا 9 استک میتوانند به یکدیگر متصل شوند. برای اتصال استکها نیاز به پایپینگ نیست و ارتباط توسط Victaulic Couplingبرقرار میشود. توزیع جریان بین استکها به صورت موازی است و در داخل استک صورت میگیرد. در شکل زیر تصویری از اسکید با 9 استک دیده میشود که حداکثر ظرفیت آن، 135 مترمکعب در ساعت است. برای ظرفیتهای بیشتر، باید اسکیدها صورت موازی نصب شوند.

مقایسه قیمت

• قیمت پکیج EDI نسبت به ستون های Mixed Bed بیشتر است ولی با در نظر گرفتن تمام متعلقات Mixed Bed مانند پمپها، مخازن سود و اسید، پایپینگ و شیرها و اتصالات با جنسهای ویژه، پکیج خنثی سازی، Stand-by train و... عملاً قیمت EDI قابل رقابت با Mixed Bed است.

• به دلیل اینکه شرکت مگا تنها تولید کنندۀ استکهای EDI است که غشاء را نیز خود تولید میکند، قیمت جهانی استکهای EDI این شرکت نسبت به رقبا، رقابتی است.

• شرکت مگا امکان عقد قراردادهای بلندمدت تأمین استک (برای پروژههای EPC و همچنین لوازم یدکی) با شرکتهای ایرانی دارد که تضمینی است برای آسودگی خاطر مصرف کنندگان در خصوص هزینههای تأمین استک.

هزینه های بهره برداری

• هزینه های بهره برداری EDI نسبت به Mixed Bed بسیار کمتر است، چون مصرف سود و اسید حذف میشود. مصرف برق نسبت به Mixed Bed بیشتر است ولی در مجموع مصرف برق EDI مقدار قابل توجهی نیست به طوری که معمولاً پمپهای انتقال آب، چندین برابر EDI برق مصرف میکنند. دور ریز آب دمین برای احیا و شستشو از بین میرود و به اپراتور کمتری برای بهره برداری از آن نیاز است.

• اختلاف هزینه های بهره برداری بین EDI و Mixed Bed با در نظر گرفتن صرفه جویی ناشی از عدم مصرف سود و اسید، اختلاف هزینۀ مصرف برق، هزینههای جایگزینی و تعویض رزین و استک در طول چرخۀ عمر، به ازای هر 10 متر مکعب ظرفیت WTP، حدود 5000 یورو در سال است.

• اگر شرایط بهره برداری به درستی اعمال شود، استک های EDI شرکت مگا حداقل تا 7 سال نیاز به جایگزینی (تعویض) یا تعمیر ندارند. هر استک قادر است در دورۀ عمر خود حداقل560,000 مترمکعب آب دمین تولید نماید.

• سرشکن هزینۀ جایگزینی استک بر هر متر مکعب آب تولیدی حدود 0.025 یورو به ازای هر مترمکعب خواهد بود که عملاً در مقابل سایر هزینههای تولید آب دمین، رقم ناچیزی است.

تعمیر استکهای EDI

استکهای EDI، طراحی ثابتی دارند و به اصلاح کاتالوگی هستند که این امکان را به مصرفکننده یا طراح میدهد که متناسب با نیاز خود، محصول مناسب را انتخاب نماید. وجود رزین بین غشاهای EDI، پیچیدگی مونتاژ استکها را افزایش میدهد به گونهای که امکان باز و بسته کردن آن، خارج از کارخانه سازنده وجود ندارد. به دلیل ارزان بودن استکهای EDI و لزوم انتقال به کارخانه سازنده، عملاً تعمیر این استکها غیر اقتصادی است و بهرهبرداران پس از پایان عمر استکها، میتوانند آنها را با استکهای جدید جایگزین نمایند.