اهمیت تصفیه فاضلاب کشتارگاهها

با توجه به رشد روز افزون جمعیت در سراسر جهان، مصرف مواد غذایی به خصوص گوشت همواره رو به افزایش است؛ به طوری که میزان تولید گوشت در سه دهه اخیر دو برابر شده و پیش بینی میشود که این میزان تا سال 2050 نیز دو برابر گردد. اولین مرحله تولید گوشت در کشتارگاهها انجام میشود. برای تولید گوشت در این مراکز، فعالیتهای مختلفی روی حیوانات صورت میگیرد که عبارتند از نگهداری حیوانات برای کشتار، بی حس کردن، سر بریدن، تخلیه کردن خون، حذف پوست و مو، تخلیه امعاء و احشاء، حذف فضولات، شستشوی لاشه، مرتب کردن و حذف ضایعات گوشت و بسته بندی گوشت. البته در برخی از کشتارگاهها، فعالیتهای ثانویهای مانند خرد کردن، بی استخوان کردن و چرخ کردن گوشت نیز انجام میشود.

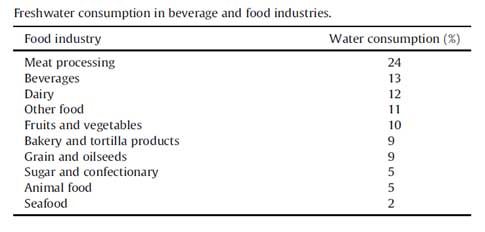

فاضلاب تولیدی در کشتارگاهها حجم بالایی دارد و از کشتار حیوانات، شستشوی تجهیزات و فرآوری گوشت حاصل میشود. صنایع پردازش گوشت حدود 24 درصد از کل آب شیرین استفاده شده در صنایع غذایی و آشامیدنی در سراسر جهان را مصرف میکنند که این بیشترین مقدار مصرف آب شیرین در مقایسه با سایر صنایع غذایی و آشامیدنی است. درصد آب شیرین مصرفی در انواع صنایع غذایی و آشامیدنی در جدول زیر نمایش داده شده است. با توجه به میزان بالای پساب تولیدی کشتارگاهها و همچنین افزایش تعداد و ظرفیت کشتارگاهها به دلیل تقاضای بالا برای گوشت در سراسر جهان، تصفیه درست و اصولی پساب تولیدی در این مراکز از اهمیت بالایی برخوردار است.

فرایند تولید فاضلاب در کشتارگاهها

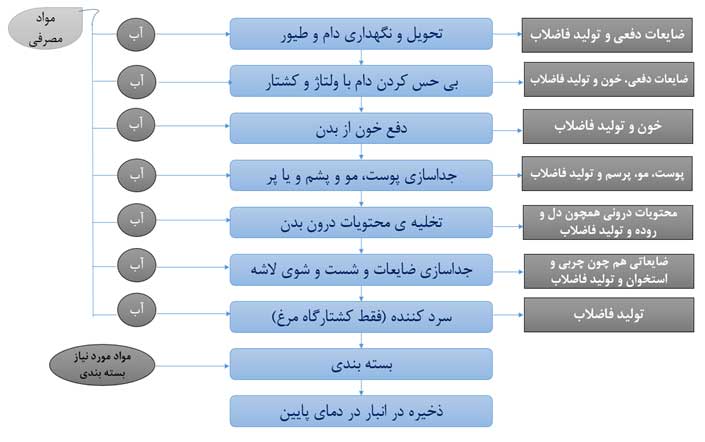

مصرف آب و تولید فاضلاب در فرایند تولید گوشت با توجه به نوع دام و یا طیور مورد استفاده، تفاوتهای اندکی دارد، با این حال، فرایندهای تولید فاضلاب در کشتارگاهها را میتوان به چندین مرحله کلی تقسیم بندی کرد. دیاگرام زیر این مراحل را نشان میدهد.

• معمولا مدت معینی قبل از کشتار دام و یا طیور (برای مثال 24 ساعت برای دام)، آنها را تحویل گرفته و در این مدت، توسط دام و یا طیور فاضلاب تولید میشود.

• هنگام فرا رسیدن زمان کشتار، ابتدا با استفاده از جریان برق ولتاژ پایین، بدن دام و یا طیور بی حس میشود تا به هنگام کشتار، درد کمتری را احساس نماید که این فرایند خود منجر به تولید مقداری ضایعات دفع خواهد شد.

• پس از مرحله بی حس کردن حیوانات، کشتار صورت میگیرد که این عمل با خونریزی همراه میباشد. در اثر اختلاط آب مصرفی با ضایعات دفعی و خون نیز فاضلاب تولید میگردد.

• بعد از عملیات کشتار لازم است تا لاشه دام و یا طیور برای مدت زمان مشخصی به صورت عمودی نگه داشته شود تا خون لاشه، به طور کامل از آن خارج گردد. با توجه به اختلاط بخشی از خون دفعی با آب مورد استفاده جهت شستشو، در این مرحله نیز فاضلاب تولید میشود.

• در مرحله جداسازی پوست، مو (دام) و یا پر (طیور) و همچنین مرحله تخلیه محتویات درونی لاشه، با توجه به مصرف آب فراوان، اختلاط قطعات کوچکتر این ضایعات با آب اجتناب ناپذیر بوده و در این مرحله نیز فاضلاب تولید میشود.

• در مرحله جداسازی ضایعات باقی مانده و شستشوی لاشه، در اثر اختلاط مواد ریزتری همچون چربی با آب، فاضلاب تولید میگردد.

• در مرحله سرد کردن یا چیلینگ که مختص به کشتارگاههای طیور میباشد، با توجه به دمای بالای لاشه، نیاز به کاهش سریع این دما توسط آب است که این خود منجر به تولید پساب میگردد.

علاوه بر موارد ذکر شده که همگی مربوط به فعالیت اصلی کشتارگاه یعنی کشتار حیوانات میباشد، فرایندهای دیگری نیز منجر به تولید فاضلاب در کشتارگاهها میشوند که عبارتند از:

• برای تمیزسازی تجهیزات بهداشتی و تجهیزات و ابزارهای کشتار آب به کار برده میشود که در نهایت این آب به پساب تبدیل میگردد.

• سرویس بهداشتی کارکنان، اتاق دوش گیری و آشپزخانه نیز مقداری فاضلاب تولید میکنند.

مشخصات فاضلاب تولیدی در کشتارگاهها

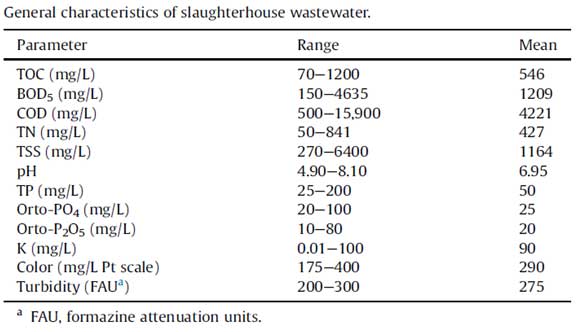

پساب تولیدی در کشتارگاهها حاوی بار بالایی از جامدات، مواد شناور (چربی)، خون، فضولات و ترکیبات گوناگون آلی ناشی از پروتئینها است. ترکیب فاضلاب کشتارگاهها تا حد بسیار زیاد به ابعاد کشتارگاه، نوع حیوانات کشته شده، تاسیسات خط کشتار و فرایند تولید گوشت بستگی دارد. همانگونه که ذکر شد، منابع اصلی تولید فاضلاب شامل محل استراحت حیوانات، کشتار، پوست کنی و مو زدایی، تخلیه محتویات شکم، شستشوی لاشه، مرتب کردن و حذف زائدات گوشت و عملیات شستشو و تمیز کردن گوشت میباشد. در این مراحل انواع ترکیبات آلی قابل تجزیه بیولوژیکی که عمدتا چربی و پروتئین هستند، به صورت معلق و محلول تولید میگردند. فاضلاب تولیدی در کشتارگاهها از نظر اکسیژن خواهی بیولوژیکی (BOD)، اکسیژن خواهی شیمیایی (COD)، جامدات معلق (SS)، نیتروژن و فسفر در مقایسه با فاضلاب شهری بسیار قویتر است. علاوه بر این، فاضلاب کشتارگاهها دارای مقادیر بالای میکروارگانیسمهای بیماریزا و غیر بیماریزا و همچنین مواد شوینده و ضدعفونی کننده مورد استفاده در شستشوی سطوح و تجهیزات نیز میباشد.

غلظت آلایندهها در فاضلاب کشتارگاهها به میزان کنترل آب مصرفی در مراحل کشتار و آماده سازی گوشت، بازیافت محصولات جانبی، جداسازی پسماندها در منبع تولید و مدیریت کشتارگاه بستگی دارد. عموما خون و محتویات روده از سالن کشتار و اتاق تخلیه امعاء و احشاء همراه با مواد دفعی ناشی از محوطه نگهداری حیوانات و آغلها تا حد امکان از جریان فاضلاب جداسازی شده و به عنوان پسماندهای جامد مورد تصفیه قرار میگیرند. با این حال باید اشاره داشت که فرایند جداسازی این جامدات از فاضلاب هرگز 100 درصد موفقیت آمیز نیست و همواره این ترکیبات به پساب راه مییابند. ترکیبات ذکر شده همراه چربیهای تثبیت شده و ریزههای گوشت حاصل از مرتب کردن لاشه، مهمترین عوامل تشکیل دهنده بار آلی فاضلاب هستند.

همانگونه که ذکر شد مشخصات فاضلاب تولیدی در هر کشتارگاه متغیر است و به عوامل متعددی بستگی دارد. با این حال، جدول زیر مشخصات کلی فاضلاب کشتارگاهها را نشان میدهد. مطابق جدول زیر میتوان گفت که پساب کشتارگاهها عموما دارای pH حدود خنثی، از لحاظ بار آلی با توجه به دو پارامتر BOD و COD در حد متوسط رو به بالا، از نظر جامدات دارای بار بالا و غنی از مواد مغذی مانند نیتروژن و فسفر است.

اثرات زیست محیطی تخلیه فاضلاب تصفیه نشده کشتارگاهها به بدنههای آبی

همانگونه که ذکر شد، بار آلایندهها در فاضلاب کشتارگاهها بالا است، از این رو تخلیه چنین فاضلابهایی به محیط زیست بدون تصفیه مناسب، خطرات غیر قابل جبرانی را به همراه دارد. از مشکلات ناشی از تخلیه پساب تصفیه نشده کشتارگاهها به محیط زیست میتوان به موارد زیر اشاره کرد:

• با توجه به این که فاضلاب کشتارگاهها دارای باکتریها و ویروسهای بیماریزا میباشد، تخلیه آنها به محیط زیست منجر به آلوده شدن آبهای سطحی و زیرزمینی میشود که این خود تهدیدی برای سلامت افراد جامعه است.

• فاضلاب کشتارگاهها به دلیل داشتن رنگ و کدورت، جلوه زشت و ناپسندی را ایجاد میکند.

• میزان مواد تولید کننده بوی نامطلوب موجود در پساب کشتارگاهها ممکن است به حدی باشد که منجر به ایجاد بوی نامطلوب در بدنههای آبی گردد.

• BOD و COD بالای پساب کشتارگاهها منجر به کاهش چشمگیر اکسیژن محلول موجود در رودخانهها و در نتیجه مرگ آبزیان میشود. همچنین این عامل در پدیده شکوفایی جلبکها و تغذیه گرایی (یوتریفیکاسیون) نیز تاثیر به سزایی دارد.

• سورفکتانتهای موجود در فاضلاب کشتارگاهها که در فرایند تمیزسازی محیط کشتارگاه در اثر استفاده از مواد شوینده به پساب وارد میشود، در صورت ورود به بدنههای آبی باعث تغییرات کوتاه مدت و بلند مدت در اکوسیستم میشوند.

استانداردها و ضوابط جهانی تخلیه فاضلاب کشتارگاهها به محیط زیست

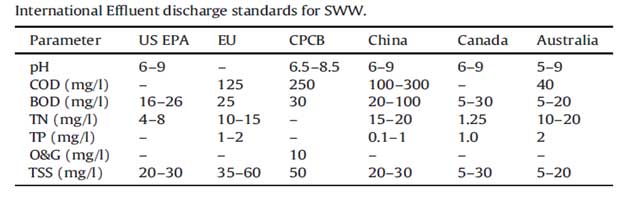

آژانس حفاظت از محیط زیست آمریکا یا همان EPA، فاضلاب کشتارگاهها را یکی از خطرناکترین پسابهای صنعتی میداند زیرا تخلیه این فاضلابها به محیط زیست منجر به اثرات جبران ناپذیری مانند بیهوازی شدن رودخانهها و آلوده شدن آبهای زیرزمینی میشود. از این رو بدیهی است که چنین پسابهایی را پیش از تخلیه به محیط زیست باید تصفیه نمود. میزان تصفیه فاضلاب در کشتارگاه باید به اندازهای باشد که غلظت آلایندههای موجود در پساب کمتر از حدود استاندارد شود. حدود استاندار در هر کشور و منطقه متفاوت است و توسط کارشناسان آن منطقه تعیین میگردد. سازمانهای مختلف جهانی، مقادیر گوناگونی را به عنوان استاندارد برای تخلیه فاضلاب کشتارگاهها به محیط زیست تعیین نمودهاند. جدول زیر مقادیر استاندارد پارامترهای مختلف مانند pH ،BOD ،COD، روغن و گریس، نیتروژن، فسفر و کل جامدات معلق (TSS) جهت تخلیه به محیط زیست را نشان میدهد. این مقادیر توسط سازمانهای EPA، اتحادیه اروپا (EU)، هیئت مرکزی کنترل آلودگی هند (CPCB)، وزرات حفاظت از محیط زیست چین، محیط زیست کانادا و شورای حفاظت و محیط زیست استرالیا و نیوزلند تعیین گشتهاند.

راهکارهای کاهش فاضلاب کشتارگاهها

همانگونه که قبلا ذکر شد میزان فاضلاب تولیدی و بار آلودگی آن در هر کشتارگاه متغیر است اما باید اشاره داشت که با استفاده از راهکارهایی میتوان میزان آب مصرف شده، فاضلاب تولید شده و بار آلودگی فاضلاب در هر کشتارگاه را تا حدودی کاهش داد. کمینه سازی را میتوان با کاهش زمان نگهداری دامها در آغل از طریق تنظیم یک تقویم کاری برای تحویل حیوانات به کشتارگاه آغاز نمود. اجرای بتن کف با شیب 1:60 به همراه ایجاد زهکش در هنگام طراحی و ساخت آغلها و انتقال فاضلاب تولیدی از طریق زهکشی به تانک ذخیره سازی واقع در کف نیز باعث کاهش آب موردنیاز برای شستشوی کف و در نتیجه کاهش فاضلاب تولیدی میگردد. البته یک گزینه مناسب برای کاهش فاضلاب تولیدی، جمع آوری و دفع فضولات به صورت پسماندهای جامد قبل از شستشوی کف است که باعث کاهش نیاز به آب برای شستشوی آغلها میشود.

در کشتارگاه، شستن لاشهها معمولا بیش از 80 درصد کل آب مصرف شده در مراحل اولیه کشتار را شامل میشود. خون یکی از مهمترین عوامل تشکیل دهنده بار آلی است که دارای COD حدود 400000 میلیگرم بر لیتر بوده و شستشوی خون موجود در کف سالن کشتار منجر به افزایش بار آلی فاضلاب تولیدی میگردد. کمینه سازی در این قسمت با ساخت یک حوضچه برای جمع آوری خون از لاشههای کشتاری در زمان کشتار امکان پذیر است. همچنین کف سالن باید دارای یک زهکشی مجزا نیز برای شستشوی کف بوده که در زمان تمیز کردن و شستشوی کف، پساب حاصله وارد مخزن خون نگردد. وجود سیستم بازیافت خون میتواند در مقایسه با کشتارگاههای مشابه که خون وارد فاضلاب میگردد، تا 40 درصد بار آلودگی را کاهش دهد.

دومین ناحیه که بار آلی بالا به فاضلاب وارد میکند، اتاق تخلیه امعا و احشا داخلی حیوان مورد کشتار است. یک روش معمول برای تخلیه اعضای داخلی بدن حیوانات، شستشوی اعضای برش خورده با فشار آب است تا بدین شکل فضولات و محتویات آنها تخلیه و سپس آلایندههای آنها توسط یک آشغالگیر مکانیکی گرفته شده و در نتیجه فاضلاب فاقد آشغال به سیستم فاضلاب وارد و به تصفیه خانه منتقل میگردد. معمولا مواد حاصل از تخلیه احشاء داخلی حیوانات دارای COD بالا (حدود 100000 میلیگرم بر لیتر) است که 80 درصد آن محلول میباشد. در صورتی که یک سیستم جمع آوری و حمل و نقل بدون استفاده از آب (خشک) برای حذف پسماندهای واحد شستشوی اعضای داخلی حیوانات ایجاد شود، کاهش قابل توجهی در شدت آلودگی فاضلاب ایجاد میگردد.

در اتاق خرد کردن گوشت نیز میتوان اقداماتی برای به حداقل رساندن ورود خردههای گوشت و بافتهای چربی به داخل زهکش کف سالن انجام داد. این اقدامات شامل استفاده از توریهای با منافذ ریز روی زهکش، تشویق بهره برداران به استفاده از ظروف جمع آوری ریزههای گوشت در مرحله تراش شقههای گوشت و استفاده از تجهیزات با طراحی مناسب و سینی نگهدارنده ریزههای گوشت است.

روشهای دیگری نیز برای به حداقل رساندن آب مصرفی به کار میروند. این روشها، بار آلی ورودی به فاضلاب را کاهش نمیدهند بلکه حجم تاسیسات تصفیه را کاهش میدهند. از روشهای کمینه سازی آب مصرفی در کشتارگاه میتوان به موارد زیر اشاره کرد:

• استفاده از نازلهای اسپری آب برای شستشوی لاشه که میزان آب مصرفی را تا 20 درصد کاهش میدهد

• استفاده از سیستمهای کندانسه کننده بخار آب در تانک آب جوش برای حذف مو و سم

• بستن قطع کنندههای سریع روی شیلنگهای شستشو

• استفاده از پاک کنندههای مناسب

• استفاده مجدد از آبهای زلال (مانند آب سیستم خنک کننده چیلر) برای شستشوی آغلهای نگهداری دام

روشهای تصفیه فاضلاب کشتارگاه

تخلیه مستقیم فاضلاب خام کشتارگاهها به بدنههای آبی یا تصفیهخانههای شهری به دلیل بار آلی بالا این پسابها ممکن نیست. بنابراین، نیاز است که تصفیه مناسبی روی فاضلاب کشتارگاهها صورت گیرد. البته باید دقت داشت که میزان تصفیه فاضلاب تولیدی در کشتارگاهها به استانداردها و ضوابط محلی کیفیت پساب تخلیه شده از کشتارگاه بستگی دارد اما به طور کلی میتوان گفت که فاضلابهایی که به سیستمهای تصفیه، تخلیه میشوند، در مقایسه با پسابهایی که مستقیما به منابع آب تخلیه میگردند، نیاز به تصفیه کمتری دارند.

به طورکلی مراحل تصفیه فاضلاب کشتارگاه مشابه مراحل تصفیه پساب در تصفیهخانههای شهری است و به واحدهای پیش تصفیه، تصفیه اولیه، ثانویه و ثالثیه (تکمیلی) تقسیم بندی میشوند. روشهای تصفیه فاضلاب کشتارگاه دام و طیور که پس از پیش تصفیه که به کار برده میشوند را میتوان به 5 زیر مجموعه کلی شامل کاربرد زمین، فرایندهای تصفیه فیزیکی-شیمیایی، فرایندهای تصفیه بیولوژیکی، فرایندهای اکسیداسیون پیشرفته (AOPs) و فرایندهای ترکیبی دسته بندی کرد. هر کدام از این بخشها، زیر مجموعهای از فرایندها را شامل میشوند که دارای مزایا و معایب خاص خود میباشند. در ادامه توضیحات بیشتری در رابطه با این فرایندها ارائه میگردد.

پیش تصفیه فاضلاب کشتارگاهها

در طی فرایندهای پیش تصفیه، تمامی جامدات و ذرات درشت که در طول فرایند کشتار تولید گشتهاند، از فاضلاب جدا میگردند. از واحدهای مرسوم پیش تصفیه فاضلاب کشتارگاهها برای حذف کل ذرات معلق (TSS) میتوان به آشغالگیرها، استرینرها و سیستمهای غربالگری اشاره داشت. ذرات بزرگ (با ابعاد 10 تا 30 میلیمتر) که منجر به گرفتگی و خرابی تجهیزات میشوند در آشغالگیرها به دام میافتند. لازم به ذکر است که آشغالگیرها تا 60 درصد جامدات را از فاضلاب کشتارگاهها جدا و بیش از 30 درصد از BOD فاضلاب را کاهش میدهند. از سایر فرایندهای پیش تصفیه میتوان به تانکهای متعادل سازی، شناورسازی و ته نشینی اشاره کرد.

کاربرد زمین

کاربرد زمین یکی از فرایندهای تصفیه فاضلاب صنعت کشتارگاه است که پس از مرحله پیش تصفیه فاضلاب انجام میشود. این فرایند برای پسابهایی که حاوی مقادیر زیاد مواد قابل تجزیه بیولوژیکی هستند، مناسب میباشد. در این فرایند پساب را مستقیما به زمینهای کشاورزی تخلیه میکنند و بدین ترتیب مواد قابل تجزیه بیولوژیکی موجود در پساب، مواد مغذی مورد نیاز خاک را تامین میکنند. اگرچه فرایند کاربرد زمین کم هزینه و ساده است و به کمک آن میتوان از مواد جانبی موجود در پساب به عنوان منبع کود تغذیه کننده استفاده نمود اما این فرایند مشکلاتی مانند احتمال آلوده کردن خاک و آب زیرزمینی را نیز دارد. همچنین باید اشاره داشت که اجرای فرایند کاربرد زمین به آب و هوای منطقه نیز وابسته می باشد. برای نمونه این فرایند در فصول سرد در کشورهای با آب و هوای معتدل امکان پذیر نیست.

فرایندهای تصفیه فیزیکی-شیمیایی

فرایندهای تصفیه فیزیکی-شیمیایی عمدتا وظیفه جداسازی جامدات از پساب تولیدی در کشتارگاه را به عهده دارند. این فرایندها عموما پس از فرایندهای پیش تصفیه قرار میگیرند و هدف از انجام آنها کاهش میزان چربی، BOD و TSS است. از نمونه فرایندهای تصفیه فیزیکی-شیمیایی فاضلاب کشتارگاهها باید به شناورسازی هوای محلول (DAF)، انعقاد و لخته سازی و ته نشینی، الکتروکوگولاسیون و فناوریهای غشایی اشاره داشت. در ادامه توضیحات بیشتری در رابطه با روشهای فیزیک و شیمیایی تصفیه پساب کشتارگاهها ارائه میشود.

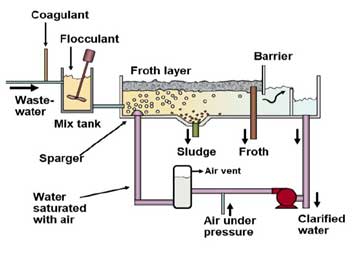

شناورسازی هوای محلول (DAF)

فرایند شناورسازی با هوای محلول یکی از واحدهای مرسوم در تصفیه فاضلاب صنعت کشتارگاه است که هدفش حذف جامدات سبک مانند روغن، چربی و گریس از پساب میباشد. در روش DAF حبابهای هوا در بخش پایینی مخزن تولید میشوند و به سمت بالا حرکت میکنند. این حبابها در طی حرکت رو به بالا به گلبولهای چربی و روغن می چسبند و باعث سبک شدن و صعود آنها به سطح میشوند. در نهایت نیز جامدات به صورت لجن در قسمت رویی مخزن تجمع مییابند که میتوان آنها را از روی سطح جمع آوری نمود. راندمان فرایند DAF به اندازه حبابها، غلظت چربی و روغنی که باید جدا شوند، دانسیته ذرات، مقدار گاز تحت فشار و شکل هندسی مخزن بستگی دارد. البته باید اشاره داشت که راندمان فرایند DAF را میتوان با افزودن پلیمر و سایر لخته کنندهها بهبود بخشید. افرودن موادی مانند فریک کلرید و آلومینیوم سولفات به پساب کشتارگاهها در سیستم DAF منجر به ترسیب پروتئینها در کنار شناورسازی روغن و گریس میشود. راندمان فرایند DAF برای حذف COD و BOD به ترتیب از 30 تا 90 درصد و 70 تا 80 درصد است. همچنین سیستمهای DAF قادر به حذف متوسط تا بالای مواد مغذی نیز میباشند. عیب اصلی سیستمهای DAF نیز خرابی نسبتا مکرر سیستم و جداسازی ناکارآمد TSS است.

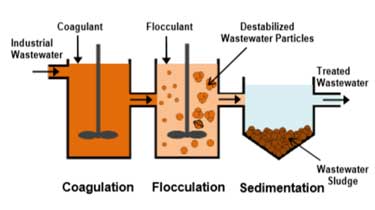

انعقاد و لخته سازی

افزودن ماده منعقد کننده به پساب کشتارگاهها منجر به تشکیل ذرات بزرگ کلوییدی میشود که به این ذرات، لخته میگویند. ذرات کلوییدی موجود در فاضلاب کشتارگاهها دارای بار منفی هستند، از این رو در برابر لخته شدن و ته نشینی مقاوم میباشند. در چنین شرایطی افزودن مواد منعقد کننده با بار مثبت منجر به تشکیل لخته و تسهیل فرایند ته نشینی میشود. از منعقد کنندههای مناسب برای فاضلاب کشتارگاه ها میتوان به فریک کلرید، فریک سولفات، آلومینیوم سولفات، آلومینیوم کلروهیدرات، و پلی آلومینیوم کلرید اشاره کرد. نتایج نشان داده است که استفاده از پلی آلومینیوم کلرید به عنوان منعقد کننده پساب کشتارگاهها میتواند به راندمانهای حذف 99.9% برای فسفر کل (TP)، 88.8% برای نیتروژن کل (TN) و 75% برای COD دست یابد. از سوی دیگر استفاده از کمک منعقد کنندههای غیر آلی منجر به کاهش 41.6 درصدی حجم لجن میشود.

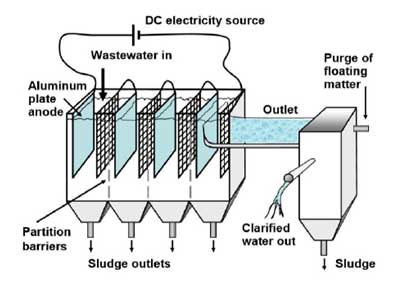

انعقاد الکتریکی یا الکتروکوگولاسیون (Electrocoagulation)

فرایند انعقاد الکتریکی یکی از تکنولوژیهای پیشرفته و مقرون به صرفه برای تصفیه فاضلاب در کشتارگاه است. این فرایند می تواند مواد آلی، مواد مغذی، فلزات سنگین و حتی پاتوژنها را بدون استفاده از هیچگونه ماده شیمیایی به صورت موثری از پساب کشتارگاهها حذف نماید. در فرایند الکتروگولاسیون (EC) مواد منعقد کننده مانند آهن و آلومینیوم به صورت درجا و از طریق ایجاد جریان الکتریکی در الکترودها تولید میشوند. از مواد مختلفی مانند آلومینیوم، آهن، پلاتین، SnO2 و TiO2 میتوان به عنوان الکترود در فرایند انعقاد الکتریکی استفاده نمود. لازم به ذکر است که آهن و آلومینیوم برای تصفیه فاضلاب کشتارگاهها بیشتر مورد استفاده قرار گرفتهاند. در فرایند EC یونهای فلزی (+M3) از طریق آند فدا شونده به صورت در محل تولید میشوند و این یونها انعقاد و لخته شدن ذرات کلوییدی موجود در پساب را در پی دارند. لازم به ذکر است که در فرایند الکتروکوگولاسیون با توجه به خورده شدن آند، نیاز است که آند به طور دورهای تعویض گردد.

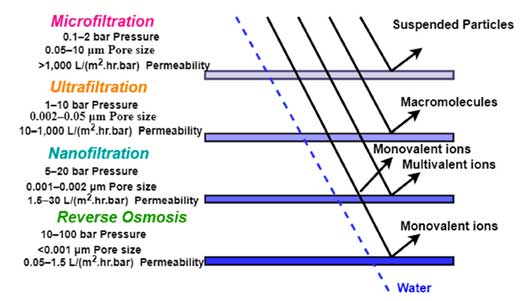

فناوری غشایی

فناوریهای غشایی مانند میکرو فیلتراسیون (MF)، اولترا فیلتراسیون (UF)، نانو فیلتراسیون (NF) و اسمز معکوس (RO) از سری فناوریهای جدید و پر طرفدار در تصفیه پسابهای صنعتی مانند فاضلاب کشتارگاهها هستند زیرا این فرایندها میتوانند به راندمانهای بالا تصفیه دست یابند و کیفیت پساب را به حدود استاندارد تعیین شده در سختترین استانداردها برسانند. این فرایندها با استفاده از فشار هیدرولیکی، ذرات آلاینده را از فاضلاب جدا میکنند. فرایندهای غشایی با توجه به سایز حفراتشان قادرند که ذرات، کلوییدها و ماکرومولکولها را از فاضلاب حذف کنند. امروزه از ممبرانها به طور گستردهای در تصفیه فاضلاب کشتارگاهها برای حذف باکتریها، میکروارگانیسمها، ذرات و مواد آلی موجود در پساب استفاده میشود. لازم به ذکر است که ممبرانها عمدتا به عنوان تصفیه ثالثیه یا تکمیلی محسوب میشوند و پساب پیش از ورود به غشاها باید تا حدی مورد تصفیه قرار گرفته باشد؛ از این رو عموما غشاها را در تصفیه خانههای فاضلاب پس از فرایندهای بیولوژیکی قرار میدهند. نتایج یکی از تحقیقات نشان داده است که استفاده از ممبران RO به عنوان تصفیه تکمیلی در یک کشتارگاه (پس از فرایند لجن فعال) توانسته به راندمانها حذف 50، 85، 90 و 97 درصد به ترتیب برای پارامترهای BOD، COD، نیتروژن کل (TN) و فسفر کل (TP) دست یابد.

تصفیه بیولوژیکی فاضلاب کشتارگاه

فرایندهای تصفیه بیولوژیکی عمدتا به عنوان تصفیه ثانویه در تصفیه فاضلاب کشتارگاهها به کار برده میشوند. انجام فرایندهای تصفیه بیولوژیکی به دو حالت هوازی و غیرهوازی و همچنین ترکیبی از این دو حالت امکان پذیر میباشد. فرایندهای تصفیه بیولوژیکی با استفاده از میکروارگانیسمها، مواد آلی و پاتوژنهای موجود در پساب را به مواد سادهتر تجزیه میکنند؛ به طوری که این فرایندها قادرند که BOD فاضلاب کشتارگاه را تا 90 درصد کاهش دهند. باید دقت داشت که فاضلاب کشتارگاهها از نظر بار آلی متغیر هستند و این تغییرات به عوامل مختلفی بستگی دارد. به طور کلی، هرچه کشتارگاه در مصرف آب، صرفه جویی بیشتری کند، بار آلی فاضلاب آن نیز بیشتر میشود. بدیهی است که میزان بار آلی فاضلاب عاملی مهم در انتخاب سیستم بیولوژیکی مناسب برای هر کشتارگاه میباشد.

فرایند تصفیه بیولوژیکی بی هوازی

فرایند هضم بی هوازی یکی از روشهای پذیرفته شده و موثر در تصفیه فاضلابهای قوی کشتارگاهی است. در فرایندهای بی هوازی مواد آلی توسط باکتریها و در عدم حضور اکسیژن در طی سه مرحله هیدرولیز، اسیدزایی و متان زایی به کربن دی اکسید و متان تبدیل میشوند. از مزایای این روشها میتوان به راندمان بالای حذف COD، تولید کم لجن (5 تا 20 درصد) در مقایسه با سایر فرایندهای هوازی، مصرف انرژی کم و تولید بیوگاز اشاره داشت. اگرچه فرایندهای بیهوازی راندمان تصفیه خوبی دارند اما با توجه به بار آلی بالای فاضلاب کشتارگاهها، این فرایندها عموما قادر نیستند که کیفیت پساب را به حدود استاندارد برسانند و از این رو نیازمند تصفیه تکمیلی میباشند. از فرایندهای تصفیه بی هوازی مورد استفاده در تصفیه فاضلاب کشتارگاهها میتوان به راکتور بیهوازی بافلدار (Anaerobic Baffled Reactor=ABR)، فیلتر بیهوازی (Anaerobic Filter=AF)، لاگون بیهوازی (Anaerobic Lagoon=AL)، پتوی لجن بیهوازی با جریان رو به بالا (Up-flow Anaerobic Sludge Blanket=UASB) و راکتور ناپیوسته متوالی بی هوازی (Anaerobic Sequencing Batch Reactor= ASBR) اشاره داشت. در ادامه توضیحاتی در رابطه با این فرایندها داده میشود.

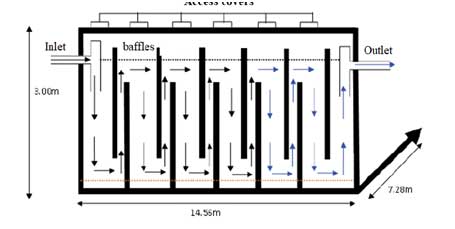

راکتور بیهوازی بافلدار (Anaerobic Baffled Reactor=ABR)

راکتور بافلدار بیهوازی همانگونه که از نامش پیدا است از یک سری بافل و محفظه تشکیل شده است که فاضلاب کشتارگاه پس از ورود به راکتور از بالا و پایین این بافلها حرکت کرده و سپس از راکتور خارج میشود. با توجه به این که مدت زمان تماس فاضلاب با میکروارگانیسمها در هنگام عبور پساب از میان بافلها افزایش مییابد، راندمان تجزیه بیولوژیکی توسط این نوع راکتورها بالا است. همچنین لازم به ذکر است که از راکتور بافلدار بیهوازی به عنوان نسخه بهینه سازی شده سپتیک تانک نیز یاد میشود. برای دستیابی به نرخهای ماکزیمم تصفیه فاضلاب کشتارگاهی عمدتا دو راکتور بافلدار بیهوازی سری که هر کدام دارای 6 محفظه هستند و در مجموع زمان ماند هیدرولیکی 96 ساعت (46 ساعت برای هر ABR) دارند، ساخته میشود. مشکل اصلی این راکتورهای بافلدار این است که این سیستمها هیچگونه مکانیسم کمکی برای حفظ بیومس در شرایط تغییرات شدید جریان فاضلاب ندارند.

فیلتر بیهوازی (AF=Anaerobic Filter)

فیلتر بیهوازی که با نام راکتور فیلم ثابت بیهوازی (Anaerobic Fixed Film Reactor=AFFR) نیز شناخته میشود، یک فرایند بیهوازی موثر برای تصفیه پساب قوی کشتارگاهها است. این فیلترها از یک بستر ثابت تشکیل شدهاند که میکروارگانیسمها (زیست توده) به این بستر چسبیده اند. لازم به ذکر است که فیلترهای بیهوازی عموما به صورت سری کار میکنند. فاضلاب کشتارگاهی در هنگام عبور از این بسترها توسط میکروارگانیسمها تجزیه میشود و بار آلی آن کاهش مییابد. فیلترهای بیهوازی عمدتا به عنوان تصفیه ثانویه در تصفیه خانه کشتارگاهها به کار گرفته میشوند و قادرند که به راندمانهای حذف بالای مواد آلی و همچنین ریکاوری بالای بیوگاز دست یابند. در فیلترهای بیهوازی جریان فاضلاب هم به صورت رو به بالا و هم رو به پایین میتواند حرکت کند و به طراحی راکتور بستگی دارد. البته باید اشاره داشت که جریان رو به بالا مرسوم تر است زیرا احتمال شسته شدن بیومس از روی بستر ثابت در این حالت کمتر میباشد. پارامترهای مختلفی مانند عمق بستر فیلتر، شکل، ابعاد و دما در طراحی فیلترهای بیهوازی تاثیر گذارند اما مهمترین پارامتر در طراحی این فیلترها زمان ماند هیدرولیکی (HRT) است. لازم به ذکر است که پیش تصفیه فاضلاب و حذف ذرات معلق، چربی و گریس هنگام استفاده از فیلترهای بیهوازی ضروری است زیرا این مواد میتوانند در فضای خالی بین بستر گیر کنند و راندمان فیلتر را کاهش دهند. نتایح تحقیقات نشان داده است که فیلتر بیهوازی با جریان رو بالا توانسته COD فاضلاب کشتارگاهی را در شرایط مزوفیل و ترموفیل به ترتیب 90 و 72 درصد کاهش دهد.

لاگون بیهوازی (Anaerobic Lagoon=AL)

لاگونهای بیهوازی از سالهای دور برای تصفیه فاضلاب کشتارگاهها مورد استفاده قرار میگرفتند و در کاهش BOD نیز راندمان قابل قبولی داشتند. این لاگونها عموما در مناطقی ساخته میشوند که آب و هوای مناسب و زمین بزرگ در دسترس باشد. یک لاگون بی هوازی در واقع یک برکه احداث شده در زمین است که عمق آن بین 3 تا 5 متر و زمان ماند فاضلاب در آن بین 5 تا 15 روز باشد. در بیشتر موارد دو برکه به صورت سری و یا موازی ایجاد و مورد بهره برداری قرار میگیرد. لاگونهای بی هوازی فاقد همزن مکانیکی هستند و اختلاط در آنها از طریق صعود گازهای تولیدی انجام میشود. همچنین ورود فاضلاب از کف لاگون و خروج آن از سطح نیز به اختلاط فاضلاب در این لاگونها کمک میکند. لازم به ذکر است که بر روی سطح این لاگونها عموما لایه ای تشکیل میشود که بیهوازی بودن فرایند تصفیه را تضمین میکند.

نتایج نشان داده است که راندمان حذف BOD ،COD و TSS در لاگونهای بیهوازی به ترتیب 97، 96 و 95 درصد میباشد. به طورکلی لاگونهای بیهوازی ساده و اقتصادی هستند اما مشکل اصلی استفاده از آنها تولید بوی نامطبوع (به دلیل انجام فرایند بیهوازی) و نیاز به شرایط آب و هوایی مناسب میباشد. یکی از راهکارهای عملی برای حل مشکل بوی نامطلوب در این لاگونها، ایجاد یک کاور مصنوعی بر سطح لاگون است. این کاور علاوه بر جلوگیری از پخش شدن بوی نامطبوع، امکان جمع آوری بیوگاز تشکیل شده توسط فرایند بیهوازی را فراهم میکند. بیوگاز جمع آوری شده را میتوان به عنوان سوخت در کشتارگاه مورد استفاده قرار داد.

لاگون بی هوازی لاگون بیهوازی با کاور

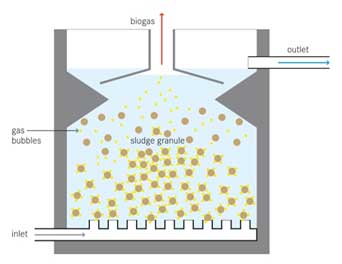

پتوی لجن بیهوازی با جریان رو به بالا (Up-flow Anaerobic Sludge Blanket=UASB)

فناوری UASB در اواخر دهه 70 میلادی در هلند ابداع شد و امروزه بیش از سه دهه است که از این فناوری برای تصفیه فاضلاب در کشتارگاهها استفاده میشود. راکتور UASB یک مخزنی است که تقریبا نیمه پایینی آن با بستری از لجن پوشیده شده و دارای سه ناحیه شامل ناحیه جامد (لجن)، ناحیه مایع (فاضلاب) و ناحیه گاز (CO2 و CH4) است. در راکتورهای UASB، فاضلاب از پایین وارد راکتور میشود و از میان پتوی لجن موجود در راکتور عبور میکند و در نتیجه پساب تصفیه شده از بالای راکتور خارج میگردد. عملکرد راکتورهای UASB در تصفیه فاضلاب کشتارگاهها به غلظت مواد آلی موجود در پساب بستگی دارد. مشکل اصلی استفاده از راکتورهای UASB در تصفیه پساب کشتارگاهی نیز حضور ذرات معلق و کلوییدی مانند چربی، پروتئین و سلولز است.

فرایند تصفیه بیولوژیکی هوازی

در سیستمهای تصفیه بیولوژیکی هوازی، میکروارگانیسمهای هوازی در حضور اکسیژن، مواد آلی موجود در پساب را تجزیه میکنند. مدت زمان تصفیه و میزان اکسیژن مورد نیاز به کیفیت فاضلاب کشتارگاه بستگی دارد. عموما از فرایندهای هوازی برای تصفیه نهایی و برای حذف مواد مغذی و پس از فرایندهای فیزیک وشیمیایی و سیستمهای بیهوازی استفاده میشود. لازم به ذکر است که فرایندهای هوازی به دلیل نیاز به هوادهی عموما مصرف انرژی بالاتری نسبت به فرایندهای بیهوازی دارند. فرایندهای تصفیه بیولوژیکی هوازی به دو دسته تقسیم میشوند. در یک سری از این فرایندها مانند لجن فعال و انواع آن توده بیولوژیکی به صورت معلق است و در سری دیگر آنها مانند فیلترهای بیولوژیکی، توده بیولوژیکی بر روی یک مدیا قرار گرفته و رشد میکند. از متداولترین فرایندهای تصفیه بیولوژیکی هوازی برای تصفیه پساب کشتارگاهها میتوان به لاگونها یا حوضچههای هوازی (Aerobic Ponds/Lagoons)، لجن فعال (Activated Sludge=AS)، تماس دهنده بیولوژیکی چرخان (Rotating Biological Contactors=RBC)، راکتور بیوفیلم بستر متحرک (Moving Bed Biofilm Reactor=MBBR)، صافی چکنده (Trickling Filters) و راکتور ناپیوسته متوالی (Sequencing Batch Reactor=SBR) اشاره کرد.

لاگونها یا حوضچههای هوازی (Aerobic Ponds/Lagoons)

مرسومترین فرایند هوازی برای تصفیه فاضلاب کشتارگاهها، لاگونها یا حوضچههای هوازی هستند. تنها تفاوت میان لاگون و حوضچه هوازی نوع هوادهی آنها است؛ به طوری که لاگونها دارای سیستم هوادهی مصنوعی هستند، در حالی که اکسیژن مورد نیاز حوضچههای هوازی از طریق فرایندهای فتوسنتز ایجاد میشود. حداکثر راندمان حذف مواد آلی در لاگونها/حوضچههای هوازی در حدود 90 تا 95 درصد است. البته ته نشینی نامناسب در این سیستمها میتواند منجر به افزایش ذرات جامد موجود در پساب خروجی از این سیستمها شود. باید دقت داشت که زمان تصفیه و اکسیژن مورد نیاز در لاگونها/حوضچههای هوازی به کیفیت فاضلاب کشتارگاه نیز بستگی دارد. لازم به ذکر است که در تصفیه فاضلاب کشتارگاهی عموما از لاگونها/حوضچههای هوازی پس از فرایندهای تصفیه بیهوازی استفاده میکنند.

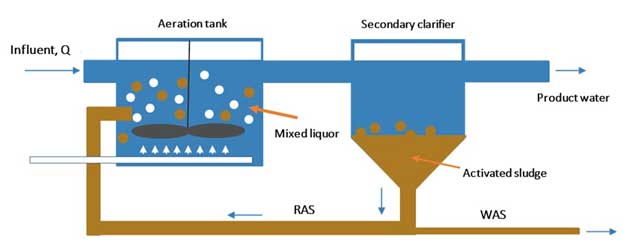

فرایند لجن فعال (Activated Sludge)

لجن فعال یکی از فرایندهای بیولوژیکی هوازی ساده و مقرون به صرفه در تصفیه فاضلاب میباشد که در چند دهه اخیر به طور موفقیت آمیزی در تصفیه پساب کشتارگاهها مورد استفاده قرار گرفته است. برای حذف مواد آلی در فرایند لجن فعال، ابتدا پساب به یک بیوراکتور (تانک هوادهی) وارد میشود. در این مخزن میکروارگانیسمها در حضور اکسیژن (هوا) ترکیبات آلی موجود در پساب را به مواد ساده تر تجزیه میکنند. باید اشاره داشت که برای حذف مواد آلی توسط میکروارگانیسمها، ابتدا مواد آلی بر سطح زیست توده جذب میشوند و سپس در حضور اکسیژن، اکسید میگردند. در مرحله بعد فاضلاب تصفیه شده همراه با لجن (زیست توده) به کلریفایر منتقل میگردد و در نتیجه با ته نشینی جامدات، پساب تصفیه شده از سطح زلال ساز خارج میگردد. پس از ته نشینی جامدات در زلال ساز، با توجه به این که همواره باید مقدار مشخصی از جامدات معلق (بیومس) در تانک هوادهی حضور داشته باشد، بخشی از لجن ته نشین شده در کلریفایر به تانک هوادهی منتقل میگردد و مابقی دور ریخته میشود.

همانگونه که ذکر شد فرایند لجن فعال برای تصفیه فاضلاب بسیاری از کشتارگاهها مورد استفاده قرار گرفته است اما باید اشاره داشت که لختههای تشکیل شده در فاضلاب کشتارگاه در طی فرایند لجن فعال، به دلیل حضور چربی در پساب و سطوح پایین اکسیژن محلول (DO) به سادگی ته نشین نمیشوند؛ از این رو در طراحی واحدهای لجن فعال برای تصفیه پساب کشتارگاهها باید از هوادهی گسترده استفاده نمود. همچنین زمان ماند هیدرولیکی (HRT) را باید بیشتر از تصفیه خانههای فاضلاب شهری در نظر گرفت. HRT به مدت 5 تا 20 روز برای تصفیه پساب کشتارگاهی توسط فرایند لجن فعال توصیه میگردد.

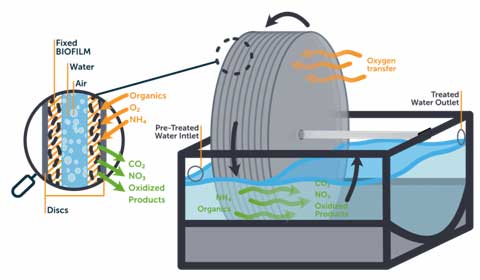

تماس دهنده بیولوژیکی چرخان (Rotating Biological Contactors= RBC)

تماس دهنده بیولوژیکی دوار (RBC) یکی از سیستمهای هوازی رشد چسبنده است که از یک سری دیسکها یا صفحات دایرهای که بر روی یک محور افقی مشترک قرار گرفتهاند، تشکیل شده است. این شفت افقی به کمک یک موتور به آرامی میچرخد و در نتیجه آن بخشی از دیسکها (حدود 40 درصد) درون فاضلاب غوطه ور میشوند. دیسکهای مورد استفاده در RBC عموما قطری در حدود 2 تا 4 متر دارند و از پلاستیکهای موجدار ساخته شده اند که میکروارگانیسمها به آنها میچسبند. این دیسکها عموما به فاصله 30 تا 40 میلیمتری از یکدیگر قرار میگیرند تا فضای مناسب برای واکنش میکرواگانیسمهای موجود بر روی بستر با مواد آلی پساب، در حضور اکسیژن ایجاد شود. یکی از مزایای فرایند RBC این است که نیاز به هوادهی ندارد زیرا میکروارگانیسمها، اکسیژن مورد نیازشان را در حین چرخش دیسک، از فضای باز تامین میکنند. همچنین فرایند RBC مشکل رشد بیش از حد زیست توده را ندارد زیرا نیروی برشی ایجاد شده بر روی دیسک منجر به ریزش بیوفیلم میشود. از مزایای دیگر این فرایند میتوان به مصرف انرژی پایین، هزینه نگهداری کم و توانایی تحمل بارهای آلی مختلف اشاره کرد. البته لازم به ذکر است که علیرغم مزایای فرایند RBC، این فرایند هنوز به طور گسترده برای تصفیه پساب کشتارگاهها مورد استفاده قرار نگرفته است.

فرایندهای اکسیداسیون پیشرفته (Advanced Oxidation Processes)

فرایندهای اکسیداسیون پیشرفته یا AOPs از سری فرایندهایی جدید و با راندمان بالا هستند که میتوان آنها را به عنوان پیش تصفیه و یا تصفیه تکمیلی در کنار فرایندهای بیولوژیکی به کار گرفت. این فرایندها قادرند که میکروارگانیسمهای موجود در فاضلاب صنعت کشتارگاه را بدون استفاده از مواد شیمیایی مانند کلر، غیر فعال نمایند؛ از این رو استفاده از فرایندهای AOPs احتمال تشکیل مواد خطرناک جانبی را کاهش میدهد. فرایندهای AOPs انواع مختلفی دارند اما هدف اصلی در تمامی این فرایندها تولید رادیکال هیدروکسیل است زیرا این رادیکال بسیار قوی میباشد و میتواند ترکیبات مختلف آلی مانند ترکیباتی که قابلیت تجزیه بیولوژیکی ندارند را اکسید کند.

فرایندهای AOPs با ترکیبهای مختلفی از گاز ازن، کاتالیستها و نور UV قابل اجرا میباشند. از نمونه فرایندهای اکسیداسیون پیشرفته مورد استفاده در تصفیه فاضلاب کشتارگاهها میتوان به فنتون و الکتروفنتون، ازن زنی و UV/H2O2 اشاره داشت. لازم به ذکر است اگرچه فرایندهای AOP به تنهایی میتوانند COD و TOC پساب کشتارگاهها را بیش از 90 درصد کاهش دهند اما استفاده از این فرایندها به تنهایی هزینه بالایی دارد. بنابراین برای تصفیه مناسب و مقرون به صرفه فاضلاب کشتارگاهها ترکیبی از فرایندهای بیولوژیکی و AOPs پیشنهاد میشود.

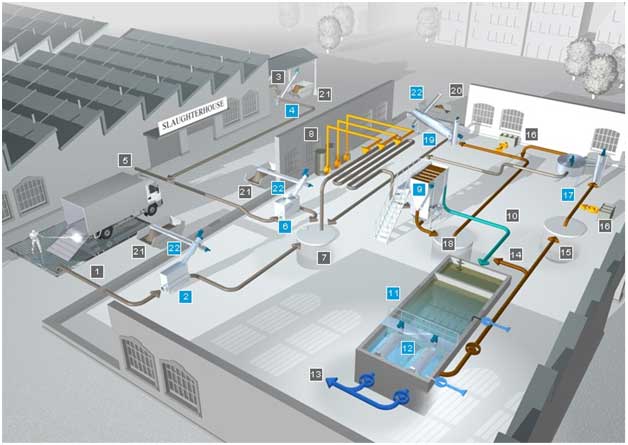

دیاگرام کلی تصفیهخانه فاضلاب یک کشتارگاه

همانگونه که ذکر شد طراحی تصفیه خانه هر کشتارگاه باید به صورت اختصاصی و با توجه به کیفیت پساب تولیدی در کشتارگاه انجام شود. با این حال شکل زیر یک دیاگرام کلی از تصفیه خانه فاضلاب یک کشتارگاه را نمایش میدهد.

1. فاضلاب تولید شده ناشی از شستشو

2. آشغالگیر (میکرو استرینر)

3. محتویات Pounch

4. سیستم فشرده سازی جامدات گیر کرده در آشغالگیر

5. فاضلاب ناشی از کشتار

6. آشغالگیر ریز دانه

7. تانک ذخیره سازی فاضلاب

8. تزریق مواد شیمیایی

9. واحد شناورسازی هوای محلول (DAF)

10. پساب خروجی از سیستم DAF

11. بیوراکتور غشایی

12. فیلتراسیون غشایی (بیوراکتور غشایی خلا چرخان)

13. پساب قابل استفاده مجدد- آب فرایند

14. لجن برگشتی

15. لجن مازاد

16. تزریق مواد شیمیایی

17. سیستم تغلیظ کننده لجن

18. لجن شناور

19. اسکروپرس

20. لجن آبگیری شده

21. جامدات فشرده شده به دام افتاده در آشغالگیر

22. نوار نقاله اسکرو

قیمت پکیج تصفیه فاضلاب کشتارگاه

همانگونه که پیشتر ذکر شد، کیفیت فاضلاب تولیدی در هر کشتارگاه بسته به شرایط خاص کشتارگاه متفاوت میباشد. بنابراین بدیهی است که پکیج تصفیه فاضلاب هر کشتارگاه نیز باید به صورت اختصاصی طراحی گردد. تیم آبکالا با در اختیار داشتن بهترین کارشناسان و مهندسان میتواند بهترین پکیج تصفیه پساب کشتارگاه را با مناسبترین قیمت برای مشتریان محترم خود طراحی کند. برای کسب اطلاعات بیشتر در رابطه با قیمت پکیج تصفیه فاضلاب مناسب کشتارگاه شما با کارشناسان آبکالا تماس حاصل فرمایید.

خرید پکیج تصفیه فاضلاب کشتارگاه از آبکالا

شرکت مهندسی آبکالا که سابقهای درخشان و طولانی در زمینه تصفیه آب و فاضلاب دارد، با در اختیار داشتن مجربترین مهندسان و کارشناسان قادر است که بهترین و به روزترین پکیچ تصفیه فاضلاب کشتارگاه را برای مشتریان محترم طراحی نماید. برای دریافت راهنماییهای بیشتر جهت خرید مناسبترین پکیج تصفیه فاضلاب برای کشتارگاه خود با کارشناسان آبکالا تماس حاصل نمایید.